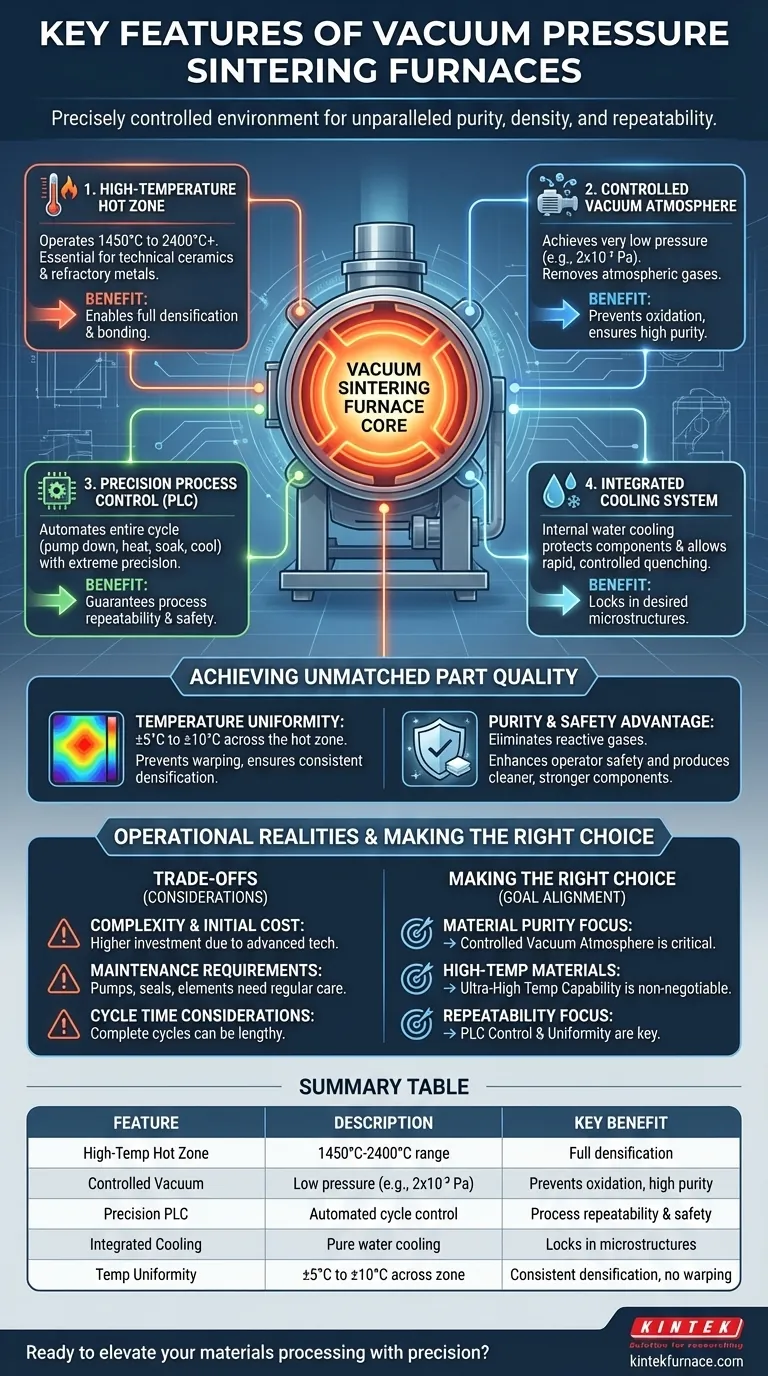

По своей сути, печи для вакуумного прессового спекания определяются четырьмя ключевыми особенностями. Это сверхвысокотемпературная зона нагрева, строго контролируемая вакуумная среда, сложная система управления на основе ПЛК для автоматизации процесса и интегрированная система охлаждения. Вместе эти элементы позволяют обрабатывать передовые материалы, которые невозможно создать с использованием обычных атмосферных печей.

Печь для вакуумного прессового спекания — это не просто высокотемпературная печь. Это точно контролируемая среда, предназначенная для манипулирования температурой, давлением и атмосферой для достижения конкретных свойств материала, обеспечивающая беспрецедентную чистоту, плотность и повторяемость процесса.

Основные столпы вакуумного спекания

Чтобы понять ценность этой технологии, вы должны понять, как ее основные функции работают согласованно. Каждый компонент решает фундаментальную проблему в материаловедении.

Особенность 1: Высокотемпературная зона нагрева

Основная функция печи — генерировать экстремальное тепло. Большинство моделей работают в диапазоне от 1450°C до 2400°C, а некоторые способны достигать еще более высоких температур.

Эта возможность необходима для спекания материалов с очень высокими температурами плавления, таких как техническая керамика, карбиды вольфрама и другие тугоплавкие металлы. Без этих температур полная плотность и связывание не могут быть достигнуты.

Особенность 2: Контролируемая вакуумная атмосфера

Работа в условиях вакуума — это то, что действительно отличает этот процесс. Система откачивает атмосферные газы для достижения очень низкого давления, иногда до 2x10⁻³ Па или менее.

Это почти полное отсутствие кислорода предотвращает окисление и другие химические реакции, которые загрязняли бы материал при высоких температурах. Это также помогает удалять связующие вещества и другие побочные продукты процесса, что приводит к получению готовой детали с исключительно высокой чистотой.

Особенность 3: Прецизионное управление процессом (ПЛК)

Современные печи управляются программируемым логическим контроллером (ПЛК). Эта компьютерная система управления управляет каждым этапом цикла спекания с предельной точностью.

ПЛК автоматизирует сложные последовательности откачки до вакуума, повышения температуры, выдержки при определенной температуре (выдержка) и охлаждения. Эта автоматизация гарантирует, что каждый производственный цикл идентичен, обеспечивая беспрецедентную повторяемость процесса. ПЛК также интегрирует все системы мониторинга безопасности.

Особенность 4: Интегрированная система охлаждения

Управление экстремальным теплом также требует эффективного решения для охлаждения. Эти печи используют внутреннюю циркуляционную систему охлаждения чистой водой для защиты корпуса печи, уплотнений и силовых компонентов от термического повреждения.

Кроме того, эта система позволяет быстро и контролируемо охлаждать спеченную деталь. Эта способность закаливать материал с определенной скоростью критически важна для фиксации желаемой микроструктуры и механических свойств.

Достижение непревзойденного качества деталей

Синергия этих особенностей напрямую приводит к превосходному качеству и надежности продукта. Акцент делается не столько на нагреве, сколько на создании идеальных условий для трансформации материала.

Важность равномерности температуры

Критическим показателем производительности является равномерность температуры, часто указываемая в пределах ±5°C до ±10°C по всей горячей зоне.

Это гарантирует равномерный нагрев всей детали, независимо от ее геометрии. Это предотвращает внутренние напряжения, деформации или непоследовательное уплотнение, которые являются частыми причинами отказов в менее совершенных печах.

Преимущество чистоты и безопасности

Вакуумная среда является основополагающей как для качества, так и для безопасности. Устранение атмосферных газов практически исключает риск пожара или взрыва при работе с реактивными материалами.

Эта контролируемая среда повышает безопасность оператора, одновременно производя более чистые, прочные и надежные компоненты за счет удаления нежелательных примесей в процессе нагрева.

Понимание компромиссов и операционных реалий

Хотя эта технология мощна, она имеет свои особенности, которые необходимо понимать для успешной реализации и положительной рентабельности инвестиций.

Сложность и первоначальная стоимость

Печи для вакуумного прессового спекания — это сложные высокоточные приборы. Их первоначальная стоимость значительно выше, чем у традиционных атмосферных печей, из-за требуемых вакуумных насосов, усовершенствованных систем управления и прочной конструкции.

Требования к обслуживанию

Системы, которые создают и поддерживают вакуумную среду, такие как насосы, уплотнения и манометры, требуют регулярного специализированного обслуживания. Нагревательные элементы и термопары также имеют ограниченный срок службы и должны периодически заменяться для обеспечения производительности и точности.

Соображения по времени цикла

Полный цикл вакуумного спекания может быть длительным. Время, необходимое для откачки камеры до целевого уровня вакуума, нагрева до температуры, выдержки и контролируемого охлаждения, может занять много часов, что необходимо учитывать при планировании производства.

Правильный выбор для вашей цели

Выбор правильного оборудования полностью зависит от вашей конечной цели. Особенности печи для вакуумного спекания непосредственно решают конкретные проблемы в передовом производстве.

- Если ваша основная цель — чистота материала и устранение окисления: Контролируемая вакуумная атмосфера является наиболее важной особенностью, что делает эту печную технологию незаменимой.

- Если вы работаете с высокоэффективной керамикой или тугоплавкими металлами: Сверхвысокотемпературная способность — это бескомпромиссная функция, которая вам нужна.

- Если ваша основная цель — повторяемость процесса для крупносерийного производства: Система управления ПЛК и гарантированная равномерность температуры являются наиболее важными факторами для обеспечения постоянного качества.

Понимая, как эти основные функции решают конкретные проблемы обработки материалов, вы можете с уверенностью определить, насколько эта технология соответствует целям вашего проекта.

Таблица-сводка:

| Особенность | Описание | Ключевое преимущество |

|---|---|---|

| Высокотемпературная зона нагрева | Работает при температуре от 1450°C до 2400°C для спекания тугоплавких материалов | Обеспечивает полное уплотнение керамики и тугоплавких металлов |

| Контролируемая вакуумная атмосфера | Достигает низкого давления (например, 2x10⁻³ Па) для удаления атмосферных газов | Предотвращает окисление, обеспечивает высокую чистоту материала |

| Прецизионное управление процессом (ПЛК) | Автоматизированное управление вакуумом, температурой и циклами охлаждения | Гарантирует повторяемость процесса и безопасность |

| Интегрированная система охлаждения | Использует охлаждение чистой водой для быстрого, контролируемого охлаждения детали | Фиксирует желаемые микроструктуры и механические свойства |

| Равномерность температуры | Поддерживает ±5°C до ±10°C по всей горячей зоне | Предотвращает деформацию и обеспечивает равномерное уплотнение |

Готовы поднять обработку своих материалов на новый уровень точности и надежности? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продуктов включает вакуумные и атмосферные печи, муфельные, трубчатые, вращающиеся печи и системы CVD/PECVD, все это поддерживается широкими возможностями глубокой настройки для удовлетворения ваших уникальных экспериментальных требований. Независимо от того, работаете ли вы с технической керамикой, тугоплавкими металлами или другими передовыми материалами, наши печи для вакуумного прессового спекания обеспечивают беспрецедентную чистоту, плотность и повторяемость. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать эффективность вашей лаборатории и достичь превосходных результатов!

Визуальное руководство

Связанные товары

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какие меры безопасности необходимы при эксплуатации лабораторной трубчатой печи? Руководство по предотвращению несчастных случаев

- Каковы ключевые эксплуатационные соображения при использовании лабораторной трубчатой печи? Освоение температуры, атмосферы и безопасности

- Какие последние улучшения были внесены в лабораторные трубчатые печи? Раскройте точность, автоматизацию и безопасность

- Как высокотемпературная трубчатая печь используется в синтезе нанокомпозитов MoO2/MWCNT? Руководство по точности

- Какой пример материала, приготовленного с использованием трубчатой печи? Освойте точный синтез материалов