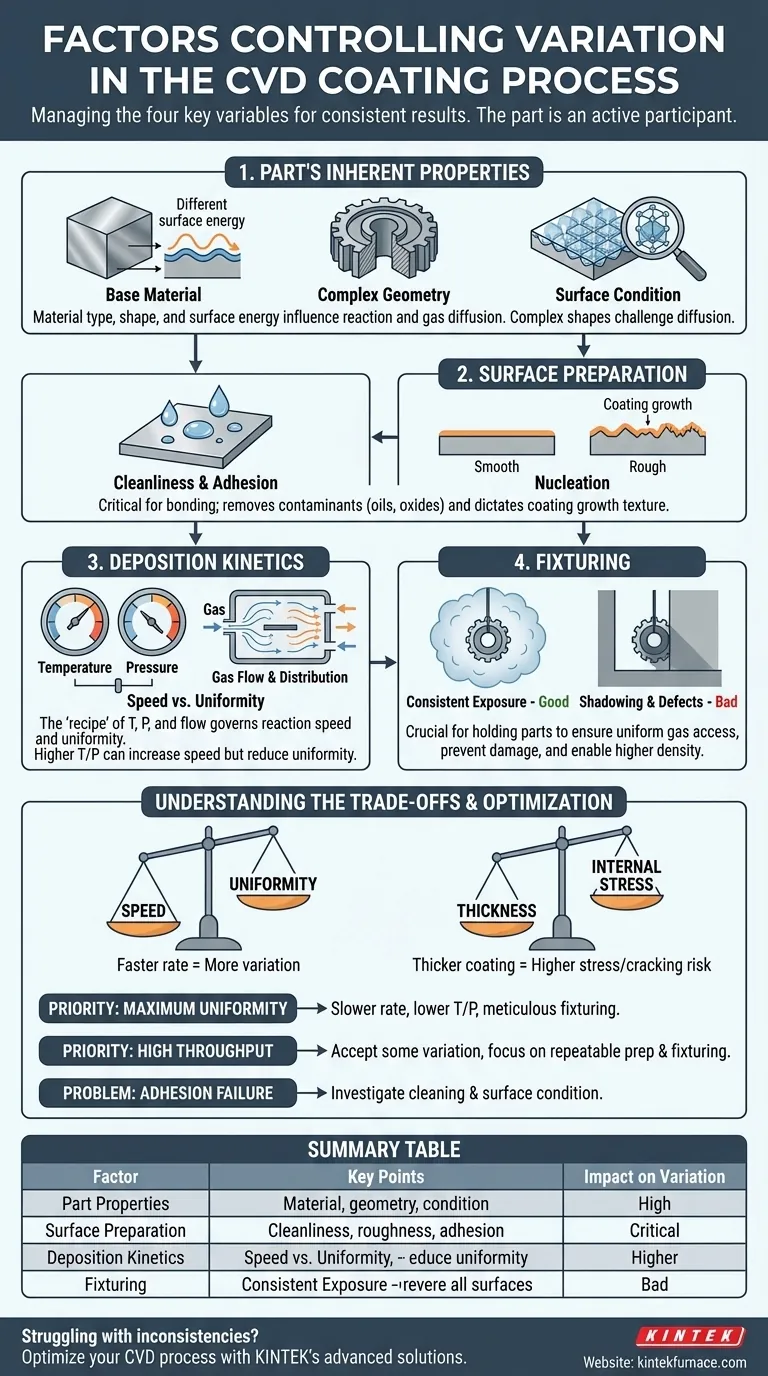

В конечном итоге, контроль вариативности при химическом осаждении из газовой фазы (CVD) сводится к управлению четырьмя ключевыми переменными. Наиболее значимыми факторами являются присущие детали, подлежащей нанесению покрытия, свойства (ее основной материал и физическая форма), состояние ее поверхности перед нанесением покрытия, специфическая химическая кинетика реакции и физическая установка внутри реактора, включая способ крепления детали. Непостоянные результаты почти всегда объясняются отсутствием контроля над одной или несколькими из этих областей.

Цель стабильного CVD-процесса — не устранить все переменные, а контролировать их. Успешное нанесение покрытия основано на понимании того, что сама деталь является активным участником химической реакции, где ее материал, геометрия и подготовка поверхности определяют конечный результат так же сильно, как и параметры процесса.

Внутренние свойства детали: Материал и геометрия

Компоненты, которые вы собираетесь покрыть, не являются пассивными подложками. Их физические и материальные характеристики активно влияют на окончательное качество и однородность покрытия.

Основной материал и состояние поверхности

Тип металла или сплава, на который наносится покрытие, оказывает прямое влияние на реакцию. Различные материалы обладают разной поверхностной энергией и могут иметь каталитические эффекты, способные ускорять или изменять рост покрытия в локализованных областях.

Например, стандартная нержавеющая сталь 316 будет вести себя иначе, чем экзотический сплав, потенциально требуя корректировки температуры процесса или концентрации газа-прекурсора для достижения того же результата.

Проблема сложных геометрий

В отличие от процессов прямой видимости, таких как PVD, газы-прекурсоры CVD могут покрывать сложные внутренние и внешние поверхности. Однако это не без ограничений.

Ограниченные области, такие как глубокое отверстие иглы или узкие каналы, представляют собой проблему диффузии. Газы-реагенты должны физически проникать в эти пространства, и их концентрация может истощаться, что приводит к более тонкому покрытию по сравнению с более открытыми поверхностями.

Критическая роль подготовки поверхности

Состояние поверхности детали непосредственно перед ее помещением в реактор, пожалуй, является наиболее критическим фактором для обеспечения адгезии и однородности покрытия. Процесс CVD связывает покрытие на атомном уровне, и оно не может связываться с загрязнениями.

Чистота поверхности и адгезия

Любые загрязнения — масла, оксиды, пыль или остатки предыдущих этапов производства — будут препятствовать правильному протеканию химической реакции, что приведет к плохой адгезии или пустотам в покрытии.

Строгий, многоступенчатый протокол очистки и подготовки поверхности является обязательным для повторяемого CVD-процесса.

Как шероховатость поверхности изменяет рост покрытия

Текстура поверхности определяет, как покрытие зарождается и растет. Очень шероховатая поверхность имеет значительно большую площадь, чем гладкая.

Это может привести к механически зацепленному, но потенциально неравномерному покрытию. Электрополированная или тонко обработанная поверхность обеспечивает более однородную основу, способствуя равномерной толщине и более однородной отделке.

Контроль кинетики осаждения

«Рецепт» процесса CVD — температура, давление и поток газа — определяет скорость и характер химической реакции.

Взаимосвязь температуры и давления

CVD выполняется при повышенных температурах и обычно в вакууме. Это основные рычаги для контроля скорости реакции.

Более высокие температуры обычно приводят к более быстрому осаждению, но если реакция слишком быстрая, газ может истощиться до того, как достигнет всех поверхностей детали, снижая однородность.

Поток газа-прекурсора

Скорость и распределение газа-прекурсора в камеру имеют решающее значение. Если поток не управляется должным образом, детали, расположенные ближе к входному отверстию газа, могут получить более толстое покрытие, чем детали, расположенные дальше.

Правильная конструкция реактора и системы распределения газа необходимы для обеспечения того, чтобы все детали в партии подвергались воздействию постоянной концентрации реагентов.

Упущенный фактор: Оснастка

То, как деталь удерживается внутри реактора, может вызвать значительные изменения. Изготовленная на заказ оснастка — это инструмент контроля процесса, а не запоздалая мысль.

Обеспечение постоянного воздействия

Приспособления должны надежно удерживать детали, подвергая все критические поверхности потоку газа-прекурсора. Любая точка, где приспособление касается детали, не будет покрыта.

Плохо разработанные приспособления могут создавать эффекты «затенения» или блокировать поток газа в определенные области, что приводит к предсказуемым несоответствиям от детали к детали.

Предотвращение повреждений и повышение эффективности

Хорошая оснастка предотвращает перемещение или соприкосновение деталей во время обращения и нанесения покрытия, что предотвращает царапины или другие дефекты поверхности. Она также позволяет увеличить плотность деталей в реакторе, повышая пропускную способность и эффективность без ущерба для качества.

Понимание компромиссов

Получение идеального покрытия — это балансирование. Понимание присущих компромиссов является ключом к установлению реалистичных ожиданий и оптимизации для вашей основной цели.

Скорость против однородности

Стремление к быстрому, недорогому процессу часто находится в прямом противоречии с необходимостью высокой однородности. Более быстрые скорости реакции (обусловленные более высокими температурами или давлениями) могут сэкономить время и деньги, но почти всегда увеличивают вариацию толщины, особенно на сложных деталях.

Толщина покрытия против внутреннего напряжения

По мере того, как CVD-покрытие становится толще, в пленке нарастают внутренние напряжения. Если это напряжение превышает адгезионную или когезионную прочность покрытия, это может привести к растрескиванию, отслаиванию или деламинации.

Для каждой комбинации покрытия/подложки существует практический предел толщины, который нельзя превышать без ущерба для целостности пленки.

Совместимость материалов и маскирование

Высокие температуры, необходимые для CVD, ограничивают типы базовых материалов, которые можно покрывать без повреждения или нежелательных металлургических изменений. Кроме того, эффективное маскирование определенных областей для предотвращения нанесения покрытия notoriously трудно в CVD, поскольку газ будет проникать в любой зазор.

Правильный выбор для вашей цели

Чтобы контролировать вариативность, вы должны сначала определить свой приоритет. Используйте эти рекомендации для сосредоточения усилий по разработке процессов и устранению неполадок.

- Если ваша основная цель — максимальная однородность на сложных деталях: Приоритетом является более медленная скорость реакции с более низкими температурами и тщательная оснастка для обеспечения равномерного потока газа.

- Если ваша основная цель — высокая пропускная способность и экономичность: Примите некоторую вариацию толщины и сосредоточьтесь на очень повторяющейся подготовке поверхности и оснастке, чтобы сохранить эту вариацию предсказуемой.

- Если вы сталкиваетесь с отказами адгезии: В первую очередь следует исследовать процесс очистки перед нанесением покрытия и состояние поверхности основного материала.

- Если вы наносите покрытие на новый материал или геометрию: Проведите испытания образцов, чтобы установить базовый уровень поведения материала и составить карту толщины покрытия по всей детали, прежде чем приступать к полномасштабному производству.

Рассматривая деталь, поверхность и процесс как взаимосвязанную систему, вы можете перейти от управления вариативностью к освоению стабильности.

Сводная таблица:

| Фактор | Ключевые моменты | Влияние на вариативность |

|---|---|---|

| Свойства детали | Тип материала, геометрия, состояние поверхности | Высокое; влияет на реакцию и диффузию газа |

| Подготовка поверхности | Чистота, шероховатость, адгезия | Критическое; обеспечивает однородность покрытия и сцепление |

| Кинетика осаждения | Температура, давление, поток газа | Умеренное; контролирует скорость реакции и однородность |

| Оснастка | Крепление детали, воздействие газа, затенение | Значительное; влияет на однородность покрытия и дефекты |

Сталкиваетесь с несоответствиями в CVD-покрытиях? В KINTEK мы специализируемся на передовых высокотемпературных печных решениях, включая системы CVD/PECVD, чтобы помочь вам достичь точных и повторяемых результатов. Наши широкие возможности глубокой настройки гарантируют, что мы можем адаптировать нашу продукцию — такую как муфельные, трубчатые, вращающиеся печи, а также вакуумные и атмосферные печи — к вашим уникальным экспериментальным потребностям. Не позволяйте вариативности сдерживать вас — свяжитесь с нами сегодня, чтобы оптимизировать ваш CVD-процесс и повысить эффективность вашей лаборатории!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Печь с разделенной камерой CVD трубки с вакуумной станцией CVD машины

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

Люди также спрашивают

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Какова вторая выгода осаждения во время разряда в PECVD?

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Какова роль PECVD в оптических покрытиях? Важно для низкотемпературного, высокоточного нанесения пленок