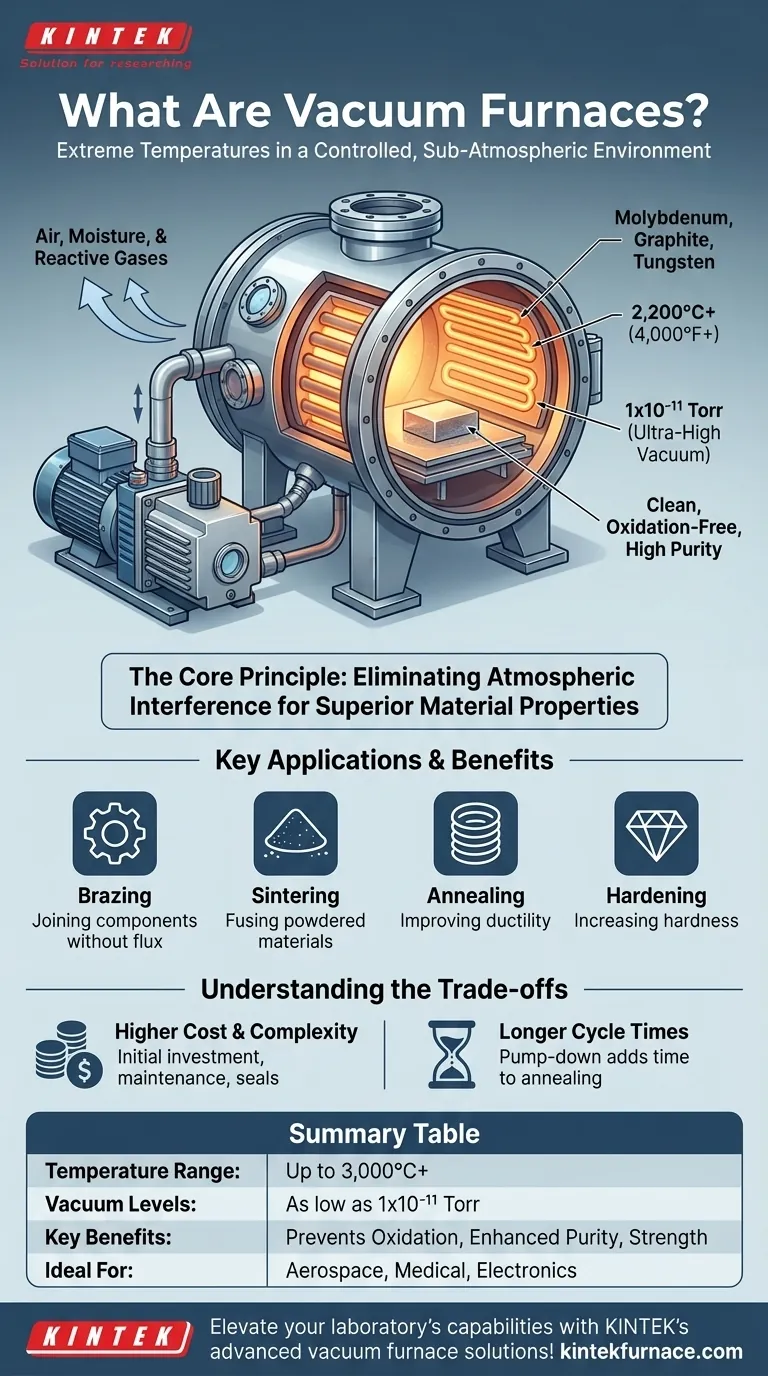

По своей сути, вакуумная печь — это специализированная камера, которая нагревает материалы до экстремальных температур в контролируемой, подтмосферной среде. Удаляя воздух и другие реакционноспособные газы перед нагревом, эти печи предотвращают окисление и загрязнение, что критически важно для обработки высокопроизводительных материалов. Они работают в широком диапазоне условий, при температурах, которые могут превышать 2200°C (4000°F), и уровнях вакуума до 1x10⁻¹¹ Торр.

Истинное назначение вакуумной печи не только в выработке тепла; оно в создании сверхчистой среды. Устраняя атмосферные помехи, она позволяет осуществлять термические процессы, которые приводят к получению материалов с превосходной прочностью, чистотой и структурной целостностью.

Как вакуумная печь достигает превосходных результатов

Уникальные возможности вакуумной печи обусловлены ее способностью точно контролировать среду, в которой материал нагревается и охлаждается.

Основной принцип: удаление атмосферы

Процесс начинается с размещения материалов внутри герметичной, прочной камеры. Сложная система насосов затем удаляет воздух и влагу из этой камеры.

Этот критический шаг устраняет кислород и другие реакционноспособные газы, которые в противном случае вызвали бы окисление, изменение цвета или загрязнение при высоких температурах. Результатом является исключительно чистая, блестящая поверхность готовой детали.

Создание вакуума

Уровень вакуума является ключевым рабочим параметром. Для многих промышленных применений достаточно среднего или высокого вакуума.

Однако для чувствительных электронных, медицинских или аэрокосмических компонентов печи могут достигать сверхвысоких уровней вакуума, создавая среду, которая почти является идеальной пустотой. Это обеспечивает абсолютное отсутствие атмосферных помех во время процесса.

Достижение экстремальных температур

После установления вакуума мощные нагревательные элементы нагревают рабочую нагрузку. Эти элементы часто изготавливаются из высокотемпературных материалов, таких как молибден, графит или вольфрам.

Эти системы могут достигать исключительно равномерных температур, часто в диапазоне от 800°C до более 3000°C (от 1500°F до 5400°F), с точным цифровым управлением, обеспечивающим нагрев материала точно в соответствии с требованиями.

Обеспечение повторяемости процесса

Современные вакуумные печи полностью автоматизированы. Весь цикл — от откачки вакуума до конкретного профиля нагрева и контролируемого охлаждения или закалки — управляется компьютером.

Эта автоматизация гарантирует, что каждая деталь, обработанная по определенному рецепту, получает абсолютно одинаковую обработку, обеспечивая высокую повторяемость и стабильное качество.

Ключевые применения и преимущества

Контролируемая среда вакуумной печи открывает процессы и свойства материалов, которые невозможно достичь в обычной атмосферной печи.

Чистота и улучшенные свойства

Предотвращая реакции с атмосферой, вакуумные печи производят детали с более высокой чистотой и улучшенными механическими свойствами. Это важно для суперсплавов, титана и усовершенствованной керамики, используемых в требовательных приложениях.

Во время нагрева вакуум также может помочь удалить захваченные примеси или остаточные газы из самого материала, процесс, известный как дегазация, что еще больше улучшает его качество.

Универсальность в термической обработке

Вакуумные печи не ограничиваются одной задачей. Они очень универсальны и используются для широкого спектра критических процессов, включая:

- Пайка: Соединение компонентов с помощью припоя, создание прочных, чистых соединений без использования флюса.

- Спекание: Сплавление порошковых материалов для создания твердой массы.

- Отжиг: Смягчение металлов для улучшения пластичности и уменьшения внутренних напряжений.

- Закалка: Нагрев, а затем быстрое охлаждение материала для увеличения его твердости.

Понимание компромиссов

Несмотря на свою невероятную мощность, вакуумные печи не являются решением для всех потребностей в термической обработке. Их точность и возможности сопряжены с определенными соображениями.

Более высокая первоначальная стоимость и сложность

Вакуумные системы по своей природе сложнее, чем их атмосферные аналоги. Необходимость в прочных камерах, высокопроизводительных насосах, уплотнениях и передовых системах управления приводит к значительно более высоким первоначальным инвестициям и затратам на обслуживание.

Увеличенное время цикла

Процесс создания вакуума, известный как «откачка», увеличивает время в начале каждого цикла. Для применений, где скорость имеет первостепенное значение и окисление не является серьезной проблемой, традиционная печь с непрерывной лентой может быть более эффективной.

Совместимость материалов

Некоторые материалы могут быть проблематичными в вакууме. Материалы с высоким давлением пара могут чрезмерно выделять газ, потенциально загрязняя внутреннюю часть печи или другие детали в загрузке. Важна тщательная оценка обрабатываемого материала.

Правильный выбор для вашей цели

Выбор правильной технологии печи полностью зависит от требований к вашему материалу и конечному продукту.

- Если ваша основная цель — чистота и производительность материала: Вакуумная печь необходима для обработки чувствительных сплавов, медицинских металлов или аэрокосмических компонентов, где окисление неприемлемо.

- Если ваша основная цель — высокопрочное соединение: Сверхчистая среда вакуумной печи идеально подходит для пайки, поскольку она предотвращает образование оксидов, которые ослабили бы соединение.

- Если ваша основная цель — экономичная, крупносерийная обработка обычных сталей: Традиционная атмосферная печь часто обеспечивает более экономичное и быстрое решение, когда небольшое поверхностное окисление допустимо.

В конечном итоге, выбор вакуумной печи — это стратегическое решение, при котором приоритет отдается целостности материала и контролю процесса, а не простоте эксплуатации.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Диапазон температур | До 3000°C (5400°F) или выше |

| Уровни вакуума | До 1x10⁻¹¹ Торр |

| Ключевые преимущества | Предотвращает окисление, обеспечивает чистоту, повышает прочность материала |

| Общие применения | Пайка, спекание, отжиг, закалка |

| Идеально для | Аэрокосмическая отрасль, медицина, электроника и высокоэффективные сплавы |

Повысьте возможности вашей лаборатории с передовыми решениями вакуумных печей KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши мощные возможности глубокой кастомизации гарантируют, что мы можем точно удовлетворить ваши уникальные экспериментальные требования, обеспечивая превосходную чистоту, повторяемость и производительность для таких материалов, как суперсплавы и керамика. Не позволяйте загрязнению сдерживать вас — свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут оптимизировать ваши термические процессы и стимулировать инновации в ваших проектах!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Какие технические преимущества обеспечивают вакуумные высокотемпературные печи для пайки сэндвич-панелей? Достижение более прочных соединений

- Каковы ключевые этапы принципа работы вакуумной печи? Освойте точную термообработку для превосходных результатов

- Для каких типов материалов или изделий в первую очередь используются печи для вакуумного отжига? Важно для высокоценных, реакционноспособных материалов

- Как прецизионная вакуумная система влияет на процесс сульфидирования MoS2? Мастерское качество полупроводников

- Как совместное использование центрифуги и вакуумной сушильной печи решает проблемы при восстановлении катализатора H-Beta цеолита?

- Каковы преимущества использования вакуумной печи для сушки катодных электродов? Повышение производительности аккумулятора

- Как вакуумная печь для высоких температур способствует прозрачности керамики из шпинели магния и алюминия?

- Почему азот нельзя использовать в качестве охлаждающего газа для титановых сплавов при вакуумной термообработке? Избегайте катастрофических сбоев