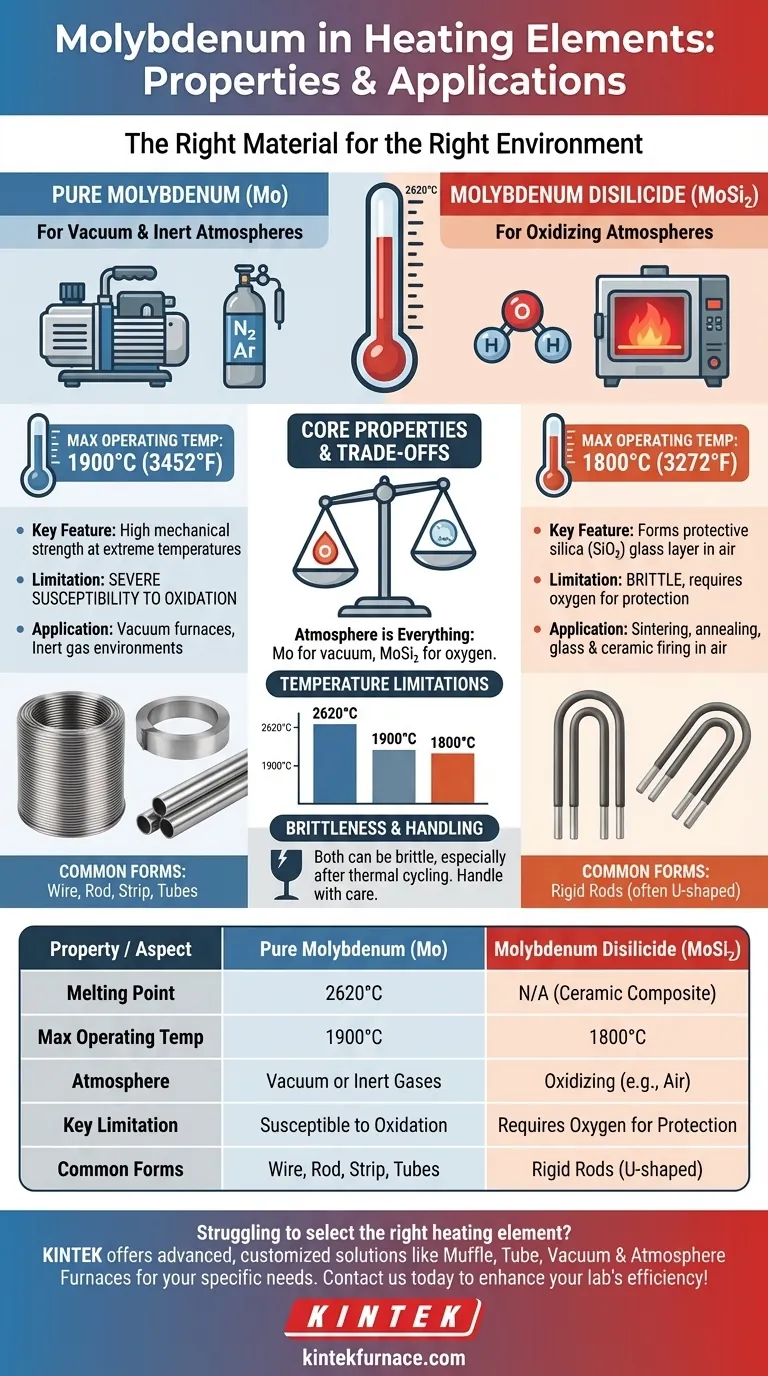

В высокотемпературных применениях молибден является критически важным материалом для нагревательных элементов благодаря своей исключительной термостойкости и структурной стабильности. Чистый молибден (Mo) и дисилицид молибдена (MoSi₂) выполняют различные функции в зависимости от атмосферы печи: чистый Mo подходит для вакуумных сред, а MoSi₂ предназначен для работы в окислительных атмосферах, таких как воздух.

Выбор между нагревательными элементами на основе молибдена заключается не в том, какой из них лучше, а в том, чтобы подобрать материал к условиям его эксплуатации. Чистый молибден предназначен для вакуумных или инертных газовых печей, в то время как дисилицид молибдена используется для высокотемпературных применений в присутствии кислорода.

Понимание двух типов молибденовых элементов

Полезность молибдена в нагреве не является монолитной. Важно различать две основные формы: чистый молибден (Mo) и дисилицид молибдена (MoSi₂), поскольку они имеют принципиально разные рабочие принципы и области применения.

Элементы из чистого молибдена (Mo)

Чистый молибден — это тугоплавкий металл с чрезвычайно высокой температурой плавления, составляющей приблизительно 2620°C (4748°F). Эта присущая ему термическая стабильность делает его отличным выбором для изготовления нагревательных элементов.

Его ключевое преимущество заключается в сохранении высокой механической прочности при экстремальных температурах, что позволяет ему функционировать там, где другие металлы вышли бы из строя.

Однако его основной недостаток — сильная подверженность окислению при высоких температурах. Воздействие кислорода приведет к его быстрому разрушению.

Из-за этого элементы из чистого Mo используются почти исключительно в вакуумных печах или средах с защитной инертной атмосферой (например, аргон или азот). Их максимальная практическая рабочая температура обычно составляет около 1900°C (3452°F).

Элементы из дисилицида молибдена (MoSi₂)

Дисилицид молибдена — это усовершенствованный керамический композит, разработанный для преодоления проблемы окисления чистого молибдена. Эти элементы являются «рабочими лошадками» в современных высокотемпературных электрических печах.

Определяющей особенностью MoSi₂ является его способность образовывать защитный поверхностный слой кремнеземного (SiO₂) стекла при нагревании в окислительной атмосфере. Этот тонкий слой самовосстанавливается и предотвращает выгорание основного материала.

Этот защитный механизм позволяет элементам MoSi₂ надежно работать при очень высоких температурах, обычно до 1800°C (3272°F), непосредственно на воздухе.

Они широко используются для таких процессов, как спекание, отжиг, производство стекла и обжиг керамики в лабораторных и промышленных условиях.

Основные свойства и характеристики

Понимание конкретных свойств каждого материала является ключом к выбору правильного материала для вашего процесса.

Электрические и физические свойства

Молибден обладает хорошей электропроводностью и удельным сопротивлением 5,20 Ом·мм²/м (при 20°C), что делает его эффективным для резистивного нагрева.

Это плотный металл (10,2 г/см³) и доступен в различных формах, включая проволоку, пруток, ленту и трубки, что обеспечивает гибкость в конструкции печи.

Температурные ограничения

Хотя чистый молибден имеет очень высокую температуру плавления, его практическое использование ограничено примерно 1900°C. Выше этой температуры он может стать чрезмерно хрупким.

Элементы MoSi₂ обычно рассчитаны на максимальную температуру 1800°C. Они не подвержены старению и могут работать при высокой плотности мощности вплоть до своего предела.

Понимание компромиссов

Выбор нагревателя на основе молибдена требует четкого понимания его ограничений. Основной компромисс связан с рабочей атмосферой.

Атмосфера — это главное

Наиболее важным фактором является наличие кислорода. Использование элемента из чистого Mo в среде, богатой кислородом, приведет к быстрому выходу из строя. Он строго предназначен для вакуумных или инертных газовых применений.

И наоборот, элемент MoSi₂ нуждается в кислороде для образования защитного кремнеземного слоя. Использование его в среде с низким содержанием кислорода или в восстановительной среде при высоких температурах может помешать образованию или восстановлению этого слоя, что приведет к деградации материала.

Хрупкость и обращение

Оба типа элементов могут быть хрупкими, особенно после термических циклов. Чистый молибден требует осторожного обращения при установке и обслуживании во избежание трещин.

Элементы MoSi₂ являются керамическими и по своей природе хрупкими при комнатной температуре, что требует тщательной установки для предотвращения механических ударов или напряжений.

Принятие правильного решения для вашей цели

Чтобы выбрать правильный нагревательный элемент, вы должны сначала определить рабочую атмосферу и температурные требования вашей печи.

- Если ваш основной фокус — нагрев в вакууме или инертном газе: Элементы из чистого молибдена (Mo) являются стандартным выбором для температур до 1900°C.

- Если ваш основной фокус — нагрев в воздушной или окислительной атмосфере: Элементы из дисилицида молибдена (MoSi₂) разработаны специально для этой цели, обеспечивая надежную работу при температуре до 1800°C.

- Если ваш процесс включает восстановительную атмосферу: Ни один из элементов может не подойти, и вам следует внимательно изучить технические характеристики производителя, поскольку производительность MoSi₂ может быть нарушена.

- Если вам нужны гибкие формы элементов: Чистый молибден предлагает более разнообразные конфигурации, такие как проволока и лента, в то время как элементы MoSi₂ обычно представляют собой жесткие стержни (часто U-образной формы).

Соответствие конкретного типа молибденового элемента среде вашей печи — самый важный шаг к достижению надежной высокотемпературной производительности.

Сводная таблица:

| Свойство / Аспект | Чистый молибден (Mo) | Дисилицид молибдена (MoSi₂) |

|---|---|---|

| Температура плавления | 2620°C | Н/Д (керамический композит) |

| Макс. рабочая температура | 1900°C | 1800°C |

| Атмосфера | Вакуум или инертные газы | Окислительная (например, воздух) |

| Ключевое ограничение | Подвержен окислению | Требует кислорода для защиты |

| Распространенные формы | Проволока, пруток, лента, трубки | Жесткие стержни (часто U-образной формы) |

Испытываете трудности с выбором правильного нагревательного элемента для ваших высокотемпературных процессов? KINTEK использует исключительные исследования и разработки и собственное производство для предоставления передовых решений, таких как муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Благодаря сильным возможностям глубокой кастомизации мы адаптируем нашу продукцию для удовлетворения ваших уникальных экспериментальных потребностей — работаете ли вы с чистым молибденом для вакуумных сред или с MoSi₂ для окислительных атмосфер. Свяжитесь с нами сегодня, чтобы повысить эффективность и надежность вашей лаборатории с помощью прецизионно спроектированных нагревательных элементов!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры