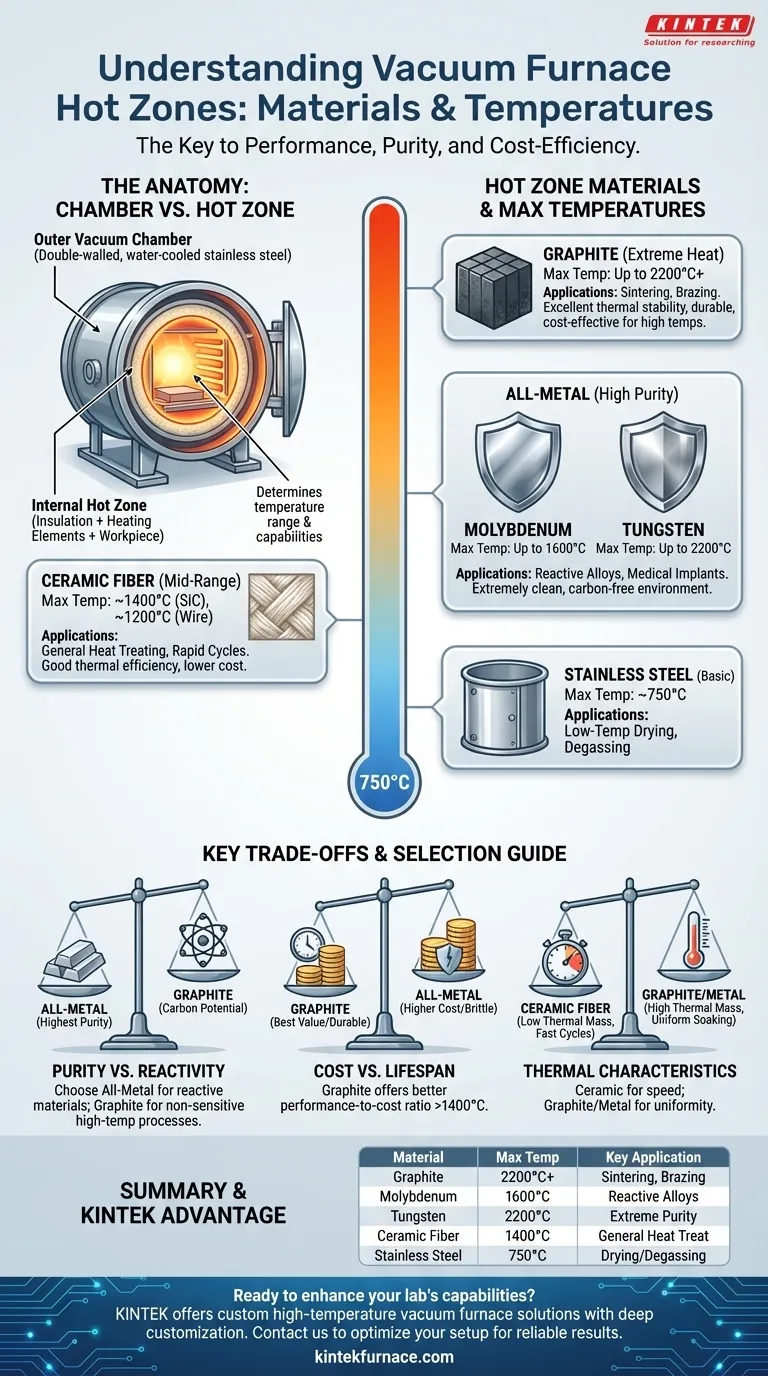

В общих чертах, основные типы камер вакуумных печей, более точно называемые "горячими зонами", изготавливаются из нержавеющей стали, керамического волокна, молибдена или графита. Эти материалы определяют возможности печи, с максимальными рабочими температурами, варьирующимися от примерно 750°C для базовых стальных конструкций до более 2200°C для продвинутых графитовых систем.

Выбор камеры вакуумной печи — это не просто достижение заданной температуры. Это критически важное решение, которое влияет на чистоту процесса, эксплуатационные расходы и химическую совместимость с обрабатываемым материалом. Понимание материала горячей зоны является ключом к соответствию печи вашему конкретному применению.

Анатомия вакуумной печи: камера против горячей зоны

Важно различать внешнюю вакуумную камеру и внутреннюю "горячую зону". Термин "камера" часто используется взаимозаменяемо, что может вызвать путаницу.

Внешняя вакуумная камера

Внешний сосуд почти всегда изготавливается из двустенной, водоохлаждаемой нержавеющей стали. Его задача — поддерживать вакуум и оставаться прохладным и стабильным снаружи, независимо от экстремальных температур внутри.

Внутренняя горячая зона

Горячая зона — это изолированная внутренняя часть, где находятся нагревательные элементы и обрабатываемое изделие. Материал, используемый для изготовления этой горячей зоны, действительно определяет температурный диапазон и технологические возможности печи.

Разбивка материалов горячей зоны и температур

Материал горячей зоны — ее изоляция и нагревательные элементы — определяет эксплуатационные характеристики печи.

Цельнометаллические горячие зоны (молибден и вольфрам)

В цельнометаллических горячих зонах в качестве изоляции используются отражающие экраны из таких металлов, как молибден или вольфрам. Они известны созданием чрезвычайно чистой среды с высоким вакуумом.

Они идеально подходят для обработки высокочувствительных материалов, где необходимо избегать любого загрязнения, особенно углеродом. Нагревательные элементы обычно изготавливаются из того же материала (молибден или вольфрам).

- Типичная максимальная температура (молибден): До 1600°C

- Типичная максимальная температура (вольфрам): До 2200°C

Графитовые горячие зоны

Графит — это рабочая лошадка для очень высокотемпературных применений. Он может быть в виде жесткого войлока или композитной плиты, предлагая превосходную термическую стабильность и структурную целостность при экстремальной жаре.

Поскольку графит является нагревательным элементом и изоляцией, эти печи могут достигать очень высоких температур экономически эффективно. Они исключительно долговечны и устойчивы к тепловому удару.

- Типичная максимальная температура: До 2200°C (и выше в некоторых конструкциях)

Горячие зоны из керамического волокна

В этих печах в качестве изоляции используются одеяла или плиты из керамического волокна. Они распространены в низкотемпературных вакуумных применениях и печах для воздушного обжига.

Нагревательные элементы обычно представляют собой металлические нагревательные провода (например, кантал) или стержни из карбида кремния (SiC). Эта конструкция обеспечивает хорошую тепловую эффективность при более низкой стоимости.

- Типичная максимальная температура (нагревательные провода): ~1200°C

- Типичная максимальная температура (элементы из SiC): ~1400°C

Понимание компромиссов

Выбор материала горячей зоны включает балансирование производительности, стоимости и совместимости процесса. Единого "лучшего" варианта не существует.

Чистота против реакционной способности

Цельнометаллическая горячая зона обеспечивает высочайшую чистоту. Это важно для обработки реактивных металлов, таких как титан, или медицинских имплантатов.

Графитовая горячая зона отлично подходит для большинства процессов пайки и спекания, но углеродная атмосфера может реагировать с некоторыми материалами. Она непригодна, если поглощение углерода вызывает беспокойство, но может быть полезна для обработки карбидов.

Стоимость и срок службы

Графитовые печи обычно предлагают наилучшее соотношение производительности и стоимости для температур выше 1400°C. Компоненты прочны, но могут быть хрупкими.

Цельнометаллические горячие зоны значительно дороже. Металлические экраны могут стать хрупкими после многократных термических циклов и могут потребовать осторожного обращения и последующей замены.

Тепловые характеристики

Изоляция из керамического волокна имеет очень низкую тепловую массу, что позволяет быстрее нагревать и охлаждать циклы по сравнению с графитовыми или цельнометаллическими конструкциями.

Графитовые и металлические горячие зоны имеют более высокую тепловую массу, что означает, что они нагреваются и охлаждаются медленнее, но обеспечивают превосходную однородность температуры для применений с выдержкой.

Выбор правильной печи для вашего применения

Ваш окончательный выбор полностью зависит от ваших целей процесса. Используйте эти рекомендации для принятия обоснованного решения.

- Если ваша основная задача — высокочистая обработка реактивных сплавов: Выберите цельнометаллическую (молибденовую или вольфрамовую) горячую зону, чтобы гарантировать чистую, бескарбоновую среду.

- Если ваша основная задача — высокотемпературное спекание или пайка: Графитовая горячая зона обеспечивает наилучшую высокотемпературную производительность и долговечность по соотношению цена-качество.

- Если ваша основная задача — общее термическая обработка или отжиг ниже 1200°C: Печь с изоляцией из керамического волокна является универсальным и экономически эффективным решением с быстрыми циклами.

- Если ваша основная задача — просто низкотемпературная сушка или дегазация: Базовая вакуумная печь с неизолированной камерой из нержавеющей стали часто достаточна и экономична.

Соответствие материала горячей зоны вашим конкретным требованиям процесса является фундаментальным принципом для достижения надежных и воспроизводимых результатов в вакуумной обработке.

Сводная таблица:

| Материал горячей зоны | Диапазон максимальных температур | Основные области применения |

|---|---|---|

| Графит | До 2200°C | Высокотемпературное спекание, пайка |

| Молибден | До 1600°C | Высокочистая обработка реактивных сплавов |

| Вольфрам | До 2200°C | Экстремально высокочистые применения |

| Керамическое волокно | До 1400°C | Общая термическая обработка, быстрые циклы |

| Нержавеющая сталь | До 750°C | Низкотемпературная сушка, дегазация |

Готовы расширить возможности вашей лаборатории с помощью индивидуальной вакуумной печи? В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим уникальным потребностям. Наша продуктовая линейка включает муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, все поддерживаемые глубокой индивидуализацией для обеспечения точной производительности для таких применений, как спекание, пайка и высокочистая обработка. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать вашу установку вакуумной печи для получения надежных, воспроизводимых результатов!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Из каких компонентов состоит вакуумная система вакуумной печи? Разблокируйте точность для высокотемпературной обработки

- Как печная пайка используется в автомобильной промышленности? Создание прочных, герметичных соединений

- Почему вакуумная пайка считается чистым процессом? Достижение чистого, не содержащего флюса соединения металлов без оксидов

- Каковы ключевые компоненты вакуумной спекающей печи? Основные части для точной обработки материалов

- Какова роль печи для дезоксидации магнием? Обеспечение сверхчистоты для точного измерения теплоты плавления металла

- Какова функция лабораторной вакуумной сушильной печи при приготовлении W-Ni2P@NiFe LDH/NF? Оптимизация электрокатализаторов

- Как работает вакуумная печь с точки зрения теплообмена? Мастер-очистка, контролируемый нагрев для ваших материалов

- Какую роль играет вакуумная печь в предварительной обработке образцов горных пород? Обеспечение высокоточного мониторинга микроструктуры