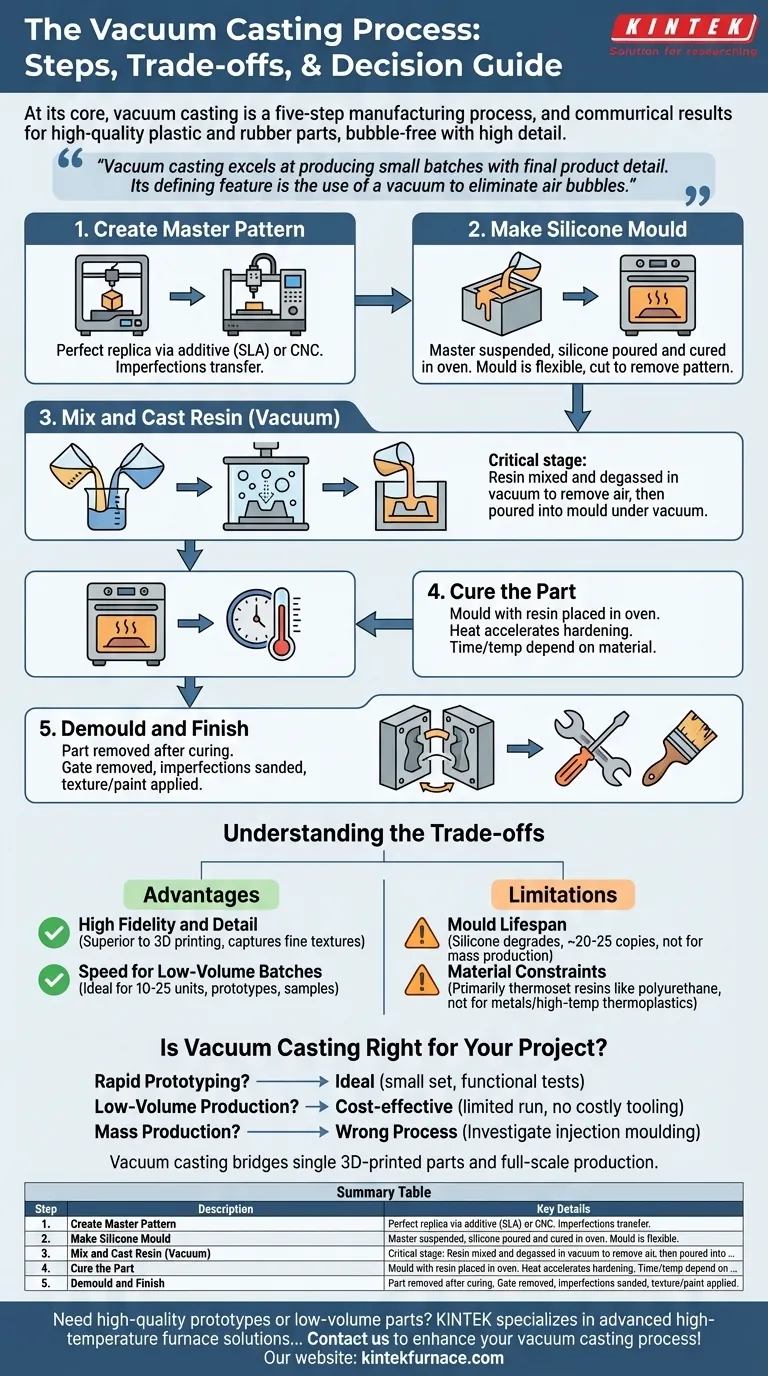

По своей сути, вакуумное литье — это пятиэтапный производственный процесс, используемый для создания высококачественных пластиковых и резиновых деталей. Он начинается с главной модели, которая используется для создания гибкой силиконовой формы. Затем жидкие полиуретановые смолы смешиваются и заливаются в эту форму под вакуумом для удаления пузырьков воздуха, в результате чего после отверждения получается деталь без пузырьков с высокой степенью детализации.

Вакуумное литье превосходно подходит для производства небольших партий деталей с детализацией и отделкой, характерными для конечного продукта. Его отличительной особенностью является использование вакуума для обеспечения идеального заполнения литьевым материалом сложных элементов мягкой силиконовой формы, избегая дефектов, вызванных застрявшим воздухом.

Пошаговое руководство по процессу вакуумного литья

Понимание каждого этапа показывает, почему этот метод ценится за его точность и скорость в мелкосерийном производстве. Качество конечной детали напрямую зависит от выполнения каждого шага.

Шаг 1: Создание главной модели

Весь процесс начинается с единой высококачественной главной модели. Это идеальная физическая копия конечной детали, которую вы хотите создать.

Эта модель обычно производится с использованием аддитивного производства (например, 3D-печати по технологии SLA) для сложных геометрий или механической обработки на станках с ЧПУ для более простых форм, требующих высокой точности. Любое несовершенство главной модели будет перенесено на форму и каждую последующую деталь.

Шаг 2: Изготовление силиконовой формы

Главная модель подвешивается внутри литейного ящика, и вокруг нее заливается жидкий силикон. Затем ящик помещается в печь для отверждения силикона в твердый гибкий блок.

После отверждения форма аккуратно разрезается пополам, и главная модель извлекается. В результате остается полая полость, которая является точным негативным отпечатком исходной детали. Гибкость формы является ключом к возможности извлечения деталей со сложными элементами и поднутрениями.

Шаг 3: Смешивание и литье смолы

Это самый важный этап, на котором вступает в действие "вакуум". Двухкомпонентные жидкие литьевые смолы, обычно полиуретаны, смешиваются вместе.

Эта смесь помещается в вакуумную камеру для дегазации, которая активно удаляет все растворенные пузырьки воздуха. Силиконовая форма также помещается в камеру, и дегазированная смола заливается в нее. Вакуум гарантирует, что смола проникнет в каждую мельчайшую щель формы, не задерживая воздух.

Шаг 4: Отверждение детали

После заполнения формы ее извлекают из вакуумной камеры и помещают в печь для отверждения. Тепло ускоряет химическую реакцию смолы, заставляя ее затвердевать в твердую пластиковую деталь.

Время и температура отверждения зависят от выбранного материала смолы и толщины детали.

Шаг 5: Извлечение из формы и финишная обработка

После полного отверждения смолы гибкая силиконовая форма открывается, и вновь образованная деталь осторожно извлекается.

Затем можно применить незначительные финишные штрихи. Это может включать удаление литника (места, куда заливалась смола), шлифовку любых мелких несовершенств или нанесение краски и текстур для соответствия спецификациям конечного продукта.

Понимание компромиссов

Вакуумное литье — отличный инструмент для определенных применений, но это не универсальное решение. Понимание его преимуществ и ограничений является ключом к его эффективному использованию.

Преимущество: Высокая точность и детализация

Сочетание жидкой смолы и вакуумной среды позволяет материалу улавливать чрезвычайно мелкие детали, текстуры и острые края с главной модели. Он производит детали с качеством поверхности, которое часто превосходит 3D-печать.

Преимущество: Скорость для мелкосерийного производства

После создания главной модели и формы изготовление копий происходит относительно быстро. Это делает его идеальным процессом для создания 10-25 единиц для прототипов, пользовательского тестирования или маркетинговых образцов гораздо быстрее, чем создание оснастки для литья под давлением.

Ограничение: Срок службы формы

Силиконовые формы недолговечны. Они деградируют с каждым циклом литья из-за химического и термического воздействия. Типичная форма может произвести около 20-25 копий, прежде чем потеряет свою детализацию и должна быть утилизирована. Это делает вакуумное литье неэкономичным для массового производства.

Ограничение: Ограничения по материалам

Процесс в основном предназначен для термореактивных смол, таких как полиуретаны, которые имитируют свойства производственных пластиков, таких как АБС, нейлон или резина. Он не может быть использован для литья металлов или высокоэффективных термопластов, требующих экстремальных температур.

Подходит ли вакуумное литье для вашего проекта?

Используйте это руководство, чтобы определить, соответствует ли процесс вашим целям.

- Если ваша основная цель — быстрое прототипирование: Вакуумное литье идеально подходит для создания небольшого набора очень реалистичных, функциональных прототипов для тестирования соответствия, формы и функций.

- Если ваша основная цель — мелкосерийное производство: Это экономичный метод для производства ограниченной партии конечных деталей без огромных первоначальных инвестиций в оснастку для литья под давлением.

- Если ваша основная цель — массовое производство: Это неправильный процесс. Вам следует рассмотреть технологии, такие как литье под давлением, которые предназначены для крупносерийного производства.

В конечном итоге, вакуумное литье служит важным мостом между одной 3D-печатной деталью и полномасштабным производством.

Сводная таблица:

| Этап | Описание | Ключевые детали |

|---|---|---|

| 1. Создание главной модели | Создайте точную копию конечной детали. | Использует аддитивное производство (например, 3D-печать SLA) или обработку на станках с ЧПУ. |

| 2. Изготовление силиконовой формы | Создайте гибкую форму по главной модели. | Отверждается в печи; позволяет извлекать сложные детали. |

| 3. Смешивание и литье смолы | Дегазируйте и залейте смолу под вакуумом для удаления пузырьков воздуха. | Использует полиуретановые смолы; обеспечивает детальное заполнение. |

| 4. Отверждение детали | Отвердите смолу в печи для отверждения. | Время и температура зависят от смолы и толщины детали. |

| 5. Извлечение из формы и финишная обработка | Извлеките деталь и примените окончательную доводку. | Включает удаление литников, шлифовку или покраску. |

Нужны высококачественные прототипы или мелкосерийные детали с исключительной детализацией? KINTEK специализируется на передовых высокотемпературных печных решениях, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Благодаря нашим сильным исследованиям и разработкам и собственному производству мы предлагаем глубокую индивидуализацию для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс вакуумного литья и обеспечить превосходные результаты для вашей лаборатории!

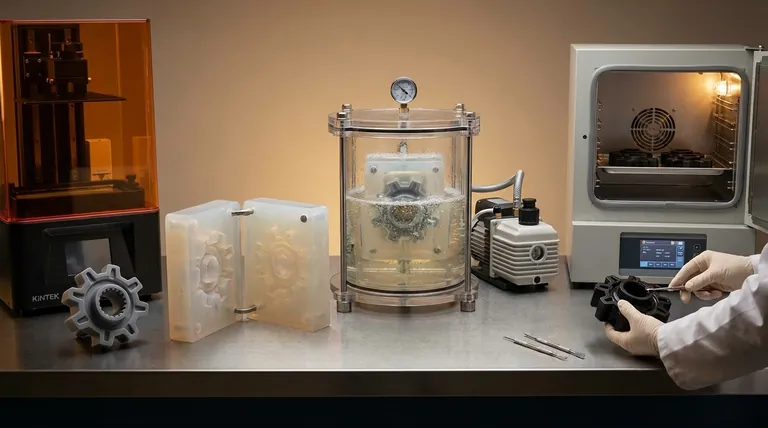

Визуальное руководство

Связанные товары

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки молибдена

- Реактор с колокольным резонатором для лабораторий и выращивания алмазов

Люди также спрашивают

- Что такое химическое осаждение из паровой фазы с использованием горячей нити (HFCVD)? Достижение высококачественных тонких пленок с точным контролем

- Каковы области применения химического осаждения из газовой фазы? Обеспечение современной техники от чипов до солнечных панелей

- Какие ограничения имеет ХОН при нанесении покрытий на большие поверхности? Преодоление проблем масштабирования с помощью индивидуальных решений

- Что такое система CVD? Достижение точности на атомном уровне для высокопроизводительных покрытий

- Каковы ключевые свойства алмаза, которые делают его многообещающим полупроводниковым материалом? Откройте для себя электронику следующего поколения