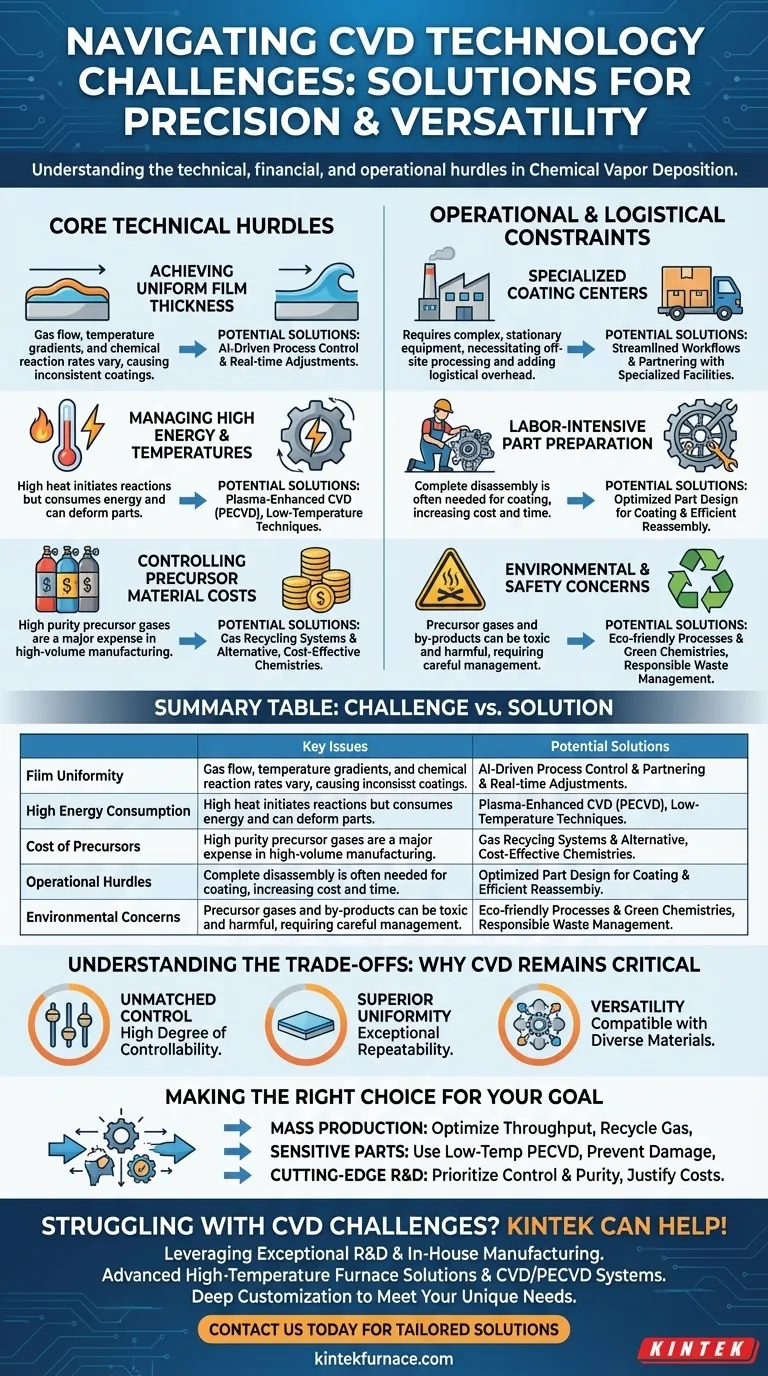

По своей сути, химическое осаждение из газовой фазы (CVD) сталкивается с четырьмя основными проблемами: достижение однородной толщины пленки, управление высоким энергопотреблением и температурами, контроль высокой стоимости прекурсорных материалов и преодоление значительных эксплуатационных и логистических препятствий. Эти проблемы представляют собой практические ограничения технологии, иначе известной своей точностью и универсальностью в отраслях от полупроводников до материаловедения.

Хотя CVD предлагает беспрецедентный контроль над свойствами тонких пленок, ее промышленное применение представляет собой постоянный акт балансирования. Главная задача состоит в снижении высоких термических, финансовых и логистических затрат без ущерба для качества и однородности конечного материала.

Основные технические препятствия в CVD

Фундаментальная физика и химия процесса CVD порождают несколько постоянных технических проблем, над преодолением которых работают инженеры и исследователи.

Достижение однородности пленки в масштабе

Идеальным результатом любого процесса осаждения является идеально однородная толщина пленки. Однако достичь этого на больших или сложных по форме подложках сложно.

Динамика потока газа, температурные градиенты и скорости химических реакций могут варьироваться по всей камере осаждения, что приводит к более толстым или тонким покрытиям в разных областях.

Для решения этой проблемы современные системы все чаще полагаются на управление процессом с использованием ИИ, которое может вносить корректировки в параметры процесса в реальном времени для обеспечения постоянного осаждения.

Управление высокими температурами и энергопотреблением

Традиционные процессы термического CVD требуют чрезвычайно высоких температур для инициирования необходимых химических реакций, что приводит к значительному энергопотреблению.

Эти высокие температуры также могут быть разрушительными, вызывая деформацию деталей или нежелательные структурные изменения в материале подложки, что может ухудшить механические свойства.

Это привело к разработке низкотемпературных методов, таких как плазменно-усиленное CVD (PECVD), которое использует плазму для возбуждения газов-прекурсоров, позволяя осаждению происходить при значительно более низких температурах.

Стоимость прекурсорных материалов

CVD опирается на высокочистые и часто дорогие газы-прекурсоры. Стоимость этих материалов может быть основным фактором общих затрат на процесс, особенно в крупносерийном производстве.

Исследования активно сосредоточены на разработке альтернативных, более экономически эффективных химических составов и внедрении систем рециркуляции газа для улавливания и повторного использования непрореагировавших прекурсорных материалов.

Преодоление эксплуатационных и логистических ограничений

Помимо технических проблем внутри реактора, внедрение CVD в производственный процесс представляет свои собственные практические проблемы.

Необходимость специализированных центров нанесения покрытий

CVD — это не портативная технология. Она требует сложного стационарного оборудования, работающего в контролируемых условиях, что означает невозможность ее выполнения на месте.

Это требует отправки деталей в специализированные центры нанесения покрытий, что добавляет значительные логистические издержки, транспортные расходы и время выполнения к производственному процессу.

Трудоемкая подготовка деталей

Для правильного нанесения покрытия на компонент его часто приходится полностью разбирать. Все поверхности должны быть доступны для реактивных газов.

Этот процесс разборки, нанесения покрытия и повторной сборки деталей требует много времени и трудозатрат, добавляя еще один уровень стоимости и сложности.

Экологические проблемы и проблемы безопасности

Многие газы-прекурсоры и химические побочные продукты, используемые в CVD, токсичны, легковоспламеняемы или вредны для окружающей среды.

Безопасное обращение с этими материалами и ответственная утилизация отходов является критической задачей. Это стимулировало тенденцию к разработке более экологически чистых процессов и "зеленой" химии.

Понимание компромиссов: почему мы все еще используем CVD

Несмотря на эти значительные проблемы, CVD остается краеугольной технологией, потому что ее преимущества часто невозможно достичь другими способами.

Непревзойденный контроль и точность

Основное преимущество CVD — это ее высокая степень управляемости. Инженеры могут точно регулировать потоки газа, давление и температуру, чтобы точно настроить толщину, состав и кристаллическую структуру получаемой пленки.

Превосходная однородность и повторяемость

При правильной оптимизации процесс CVD обеспечивает исключительную однородность и повторяемость. Эта согласованность является обязательной для высокопроизводительных приложений, таких как производство полупроводников, где даже незначительные отклонения могут привести к отказу устройства.

Универсальность применения

CVD невероятно универсальна, совместима с широким спектром газов и материалов подложки. Она используется для создания всего: от пленок на основе кремния в микросхемах до прочных керамических покрытий на промышленных инструментах и передовых оптических слоев для солнечных элементов.

Правильный выбор для вашей цели

Понимание этих проблем позволяет стратегически выбирать и реализовывать правильный подход CVD для вашего конкретного применения.

- Если ваш основной фокус — массовое производство: Ваша цель — оптимизировать пропускную способность и минимизировать затраты, исследуя альтернативные прекурсоры и инвестируя в системы рециркуляции газа.

- Если ваш основной фокус — нанесение покрытий на чувствительные или сложные детали: Низкотемпературные процессы, такие как PECVD, необходимы для предотвращения термического повреждения и деформации нижележащей подложки.

- Если ваш основной фокус — передовые исследования и разработки: Приоритетом является контроль процесса и чистота материалов, где более высокие затраты на передовые прекурсоры и оборудование оправданы стремлением к получению новых свойств.

Признание этих присущих проблем является первым шагом к успешному использованию огромной мощности и точности технологии CVD.

Сводная таблица:

| Проблема | Основные вопросы | Потенциальные решения |

|---|---|---|

| Однородность пленки | Изменения газового потока, температурные градиенты | Управление процессом с использованием ИИ, оптимизированный дизайн камеры |

| Высокое энергопотребление | Высокие температуры, деформация деталей | Использование плазменно-усиленного CVD (PECVD), низкотемпературные методы |

| Стоимость прекурсоров | Дорогие газы, чистота материала | Системы рециркуляции газа, альтернативные химические составы |

| Эксплуатационные трудности | Логистические проблемы, трудоемкая подготовка | Специализированные центры нанесения покрытий, оптимизированные рабочие процессы |

| Экологические проблемы | Токсичные побочные продукты, риски безопасности | Экологически чистые процессы, "зеленая" химия |

Сталкиваетесь с проблемами CVD в своей лаборатории? KINTEK может помочь! Используя исключительные исследования и разработки, а также собственное производство, мы предлагаем передовые решения для высокотемпературных печей, такие как муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой настройки гарантирует, что мы точно удовлетворим ваши уникальные экспериментальные потребности, повышая эффективность и преодолевая такие препятствия, как однородность пленки и высокие затраты. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут оптимизировать ваши процессы CVD!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Каковы недостатки ХОП по сравнению с ЛЧХОП? Ключевые ограничения для вашей лаборатории

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Чем химическое осаждение из паровой фазы (ХОПФ) отличается от физического осаждения из паровой фазы (ФОПФ)? Ключевые различия в методах нанесения тонких пленок

- Что такое плазменно-осажденный нитрид кремния и каковы его свойства? Откройте для себя его роль в эффективности солнечных элементов