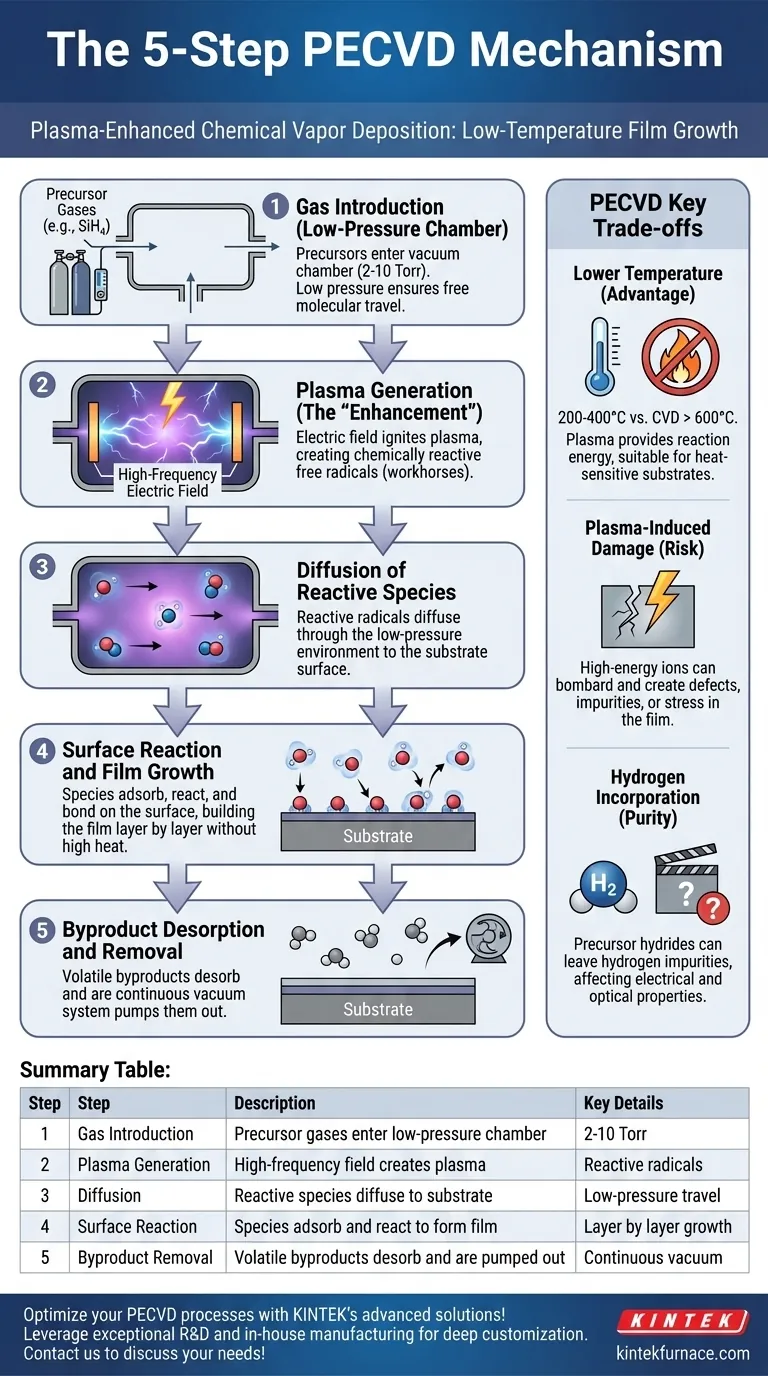

По своей сути, механизм плазменного химического осаждения из газовой фазы (PECVD) представляет собой пятиступенчатый процесс, который начинается с введения газов-реагентов в камеру и генерации плазмы. Эта плазма создает высокореактивные частицы, которые диффундируют к подложке, реагируют на ее поверхности, образуя твердую пленку, и выделяют газообразные побочные продукты, которые затем удаляются из камеры. Использование плазмы является ключевым элементом, который отличает этот процесс от других методов осаждения.

PECVD использует энергию плазмы, а не только высокие температуры, для приведения в действие химических реакций. Это фундаментальное отличие позволяет осаждать высококачественные тонкие пленки при значительно более низких температурах, чем традиционное химическое осаждение из газовой фазы (CVD), что обеспечивает гораздо более широкий спектр применений.

Процесс PECVD: Пошаговое описание

Понимание механизма PECVD включает отслеживание пути молекул-прекурсоров, которые превращаются из газа в твердую пленку. Каждый этап точно контролируется для достижения желаемых свойств пленки.

Шаг 1: Введение газа в камеру низкого давления

Процесс начинается с введения тщательно отмеренных количеств газов-реагентов, известных как прекурсоры, в вакуумную камеру.

В камере поддерживается низкое давление, обычно в диапазоне 2-10 Торр. Это низкое давление критически важно для генерации стабильной плазмы и обеспечения свободного перемещения молекул-реагентов к подложке.

Шаг 2: Генерация плазмы («Усиление»)

Это определяющий этап PECVD. Высокочастотное электрическое поле применяется к газу в камере, отрывая электроны от молекул-прекурсоров.

Это действие зажигает плазму, частично ионизированный газ, содержащий ионы, электроны и высокую концентрацию химически активных свободных радикалов. Эти радикалы являются «рабочими лошадками» процесса PECVD.

Шаг 3: Диффузия реактивных частиц

Высокореактивные свободные радикалы и другие частицы, созданные в плазме, не реагируют в газовой фазе. Вместо этого они диффундируют через среду низкого давления и перемещаются к поверхности подложки.

Путь и энергия, с которой эти частицы достигают подложки, являются ключевыми параметрами, влияющими на плотность и напряжение конечной пленки.

Шаг 4: Поверхностная реакция и рост пленки

Как только реактивные частицы достигают подложки, они адсорбируются на поверхности, то есть прилипают к ней.

Поскольку эти частицы уже сильно заряжены энергией плазмы, они могут реагировать и образовывать связи с поверхностью (и друг с другом), не требуя высокой тепловой энергии. Эта последовательность адсорбции и поверхностной реакции формирует тонкую пленку слой за слоем.

Шаг 5: Десорбция и удаление побочных продуктов

Химические реакции на поверхности часто приводят к образованию нежелательных летучих побочных продуктов. Эти молекулы побочных продуктов десорбируются (отделяются) от поверхности растущей пленки.

Непрерывная вакуумная система откачивает эти газообразные побочные продукты из реакционной камеры, поддерживая поверхность чистой и позволяя процессу осаждения эффективно продолжаться.

Понимание ключевых компромиссов

Хотя использование плазмы является мощным инструментом, оно вносит определенные преимущества и проблемы, которые критически важны для понимания при контроле процесса.

Основное преимущество: Более низкая температура

Главное преимущество PECVD — это его способность осаждать пленки при низких температурах (обычно 200-400°C), тогда как традиционное CVD может требовать 600-1000°C или более.

Это возможно, потому что плазма обеспечивает энергию, необходимую для разрыва химических связей, роль, которую обычно выполняет тепло. Это делает PECVD подходящим для термочувствительных подложек, таких как пластмассы или полностью изготовленные микроэлектронные устройства.

Внутренний риск: Повреждение, вызванное плазмой

Плазма не совсем «мягкая». Высокоэнергетические ионы могут бомбардировать подложку и растущую пленку, потенциально создавая дефекты, примеси или нежелательное напряжение.

Контроль мощности и частоты плазмы — это тонкий баланс между созданием достаточного количества реактивных частиц для хорошей скорости осаждения и минимизацией этого разрушительного бомбардировки.

Соображения чистоты: Включение водорода

Многие распространенные прекурсоры PECVD являются гидридами (например, силан, SiH₄, для осаждения диоксида кремния). Распространенным побочным эффектом является включение водорода в конечную пленку.

Этот включенный водород может влиять на электрические и оптические свойства пленки. Хотя иногда это желательно, часто это примесь, которую необходимо минимизировать путем тщательной настройки процесса.

Правильный выбор для вашей цели

Ваша конкретная цель определяет, как вы должны подходить к процессу PECVD и его параметрам.

- Если ваша основная задача — осаждение на термочувствительные материалы: PECVD — ваш идеальный выбор, поскольку плазма, а не высокая температура, обеспечивает необходимую энергию для реакции.

- Если ваша основная задача — достижение наивысшей чистоты пленки: Вы должны тщательно оптимизировать мощность плазмы, чтобы минимизировать ионное повреждение, и рассмотреть возможность отжига после осаждения для удаления примесей, таких как водород.

- Если ваша основная задача — максимизация скорости осаждения: Более высокая мощность плазмы и расход газа, как правило, увеличивают скорость роста пленки, но это должно быть сбалансировано с потенциальным влиянием на качество пленки.

В конечном итоге, освоение PECVD происходит из понимания того, что плазма — это не просто источник энергии, а активный ингредиент, который вы можете настроить для управления свойствами конечного материала.

Сводная таблица:

| Этап | Описание | Ключевые детали |

|---|---|---|

| 1 | Введение газа | Газы-прекурсоры поступают в вакуумную камеру низкого давления (2-10 Торр) |

| 2 | Генерация плазмы | Высокочастотное электрическое поле создает плазму с реактивными радикалами |

| 3 | Диффузия | Реактивные частицы диффундируют к поверхности подложки |

| 4 | Поверхностная реакция | Частицы адсорбируются и реагируют, образуя твердую пленку |

| 5 | Удаление побочных продуктов | Летучие побочные продукты десорбируются и откачиваются |

Оптимизируйте свои процессы PECVD с помощью передовых решений KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем разнообразным лабораториям высокотемпературные печные системы, такие как системы CVD/PECVD, адаптированные к вашим уникальным экспериментальным потребностям. Наши широкие возможности индивидуальной настройки обеспечивают точный контроль для низкотемпературного осаждения, минимизируя повреждения, вызванные плазмой, и повышая качество пленки. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить эффективность ваших исследований и производства!

Визуальное руководство

Связанные товары

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- Вертикальная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Что такое резистивный нагрев и как он классифицируется? Откройте для себя лучший метод для ваших тепловых потребностей

- Какова роль температуры в ТНХОС? Оптимизация качества пленки и защиты подложки

- Каковы основные преимущества трубчатых печей PECVD по сравнению с трубчатыми печами CVD? Более низкая температура, более быстрая осаждение и многое другое

- Каковы будущие тенденции в технологии CVD? ИИ, устойчивое развитие и передовые материалы

- В чем разница между PVD и PECVD? Выберите правильную технологию нанесения тонкопленочных покрытий