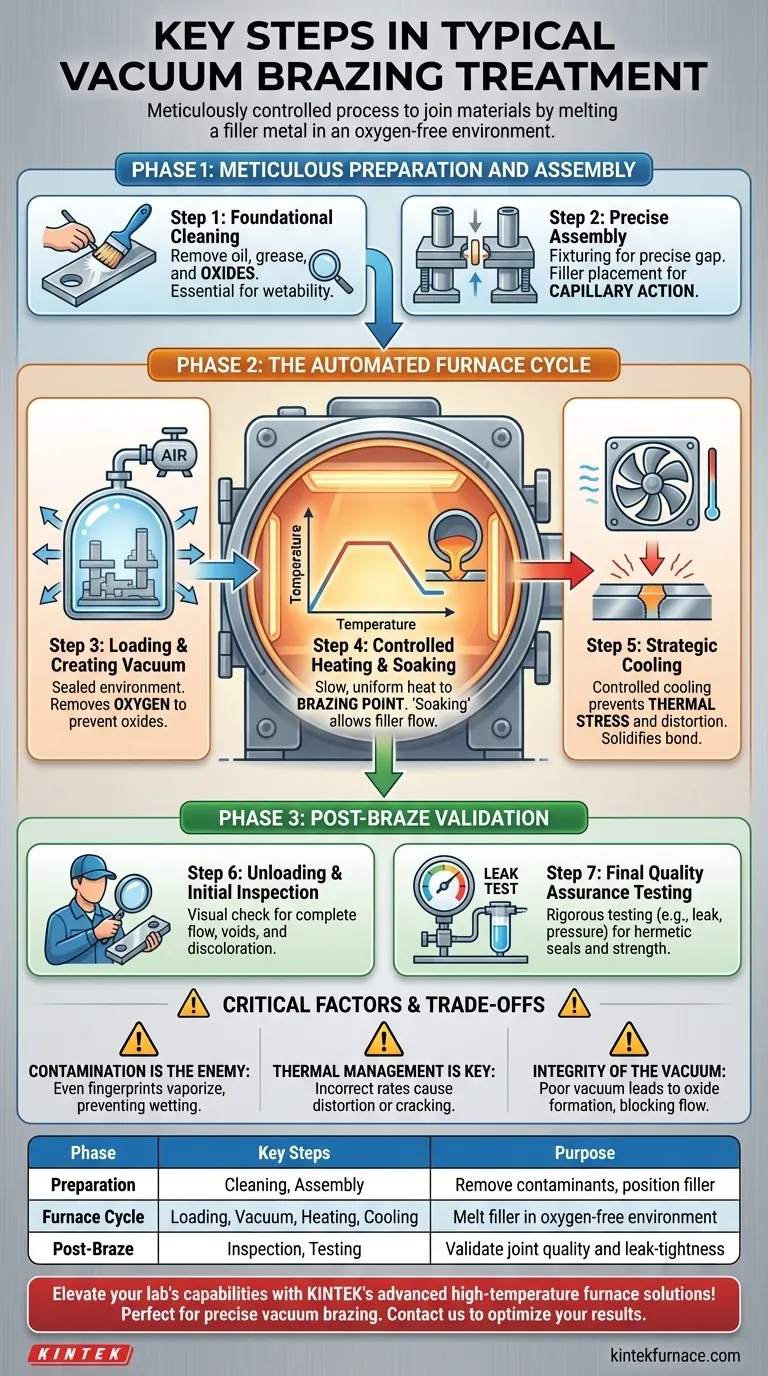

Процесс вакуумной пайки представляет собой тщательно контролируемую последовательность, предназначенную для соединения материалов путем плавления присадочного металла в бескислородной среде. Он состоит из трех основных фаз: подготовки и сборки деталей, выполнения точного, автоматизированного цикла печи для плавления и затвердевания присадки, и, наконец, проведения строгой послепаяльной проверки и тестирования для подтверждения качества соединения.

По сути, успешная вакуумная пайка — это не просто нагрев металла, а скорее создание чистой, контролируемой среды. Весь процесс разработан для предотвращения окисления и управления термическим напряжением, гарантируя, что присадочный металл может идеально заполнить шов и образовать исключительно прочное, чистое соединение.

Этап 1: Тщательная подготовка и сборка

Эта начальная фаза является основополагающей. Ошибки, допущенные здесь, не могут быть исправлены позже в печи и являются наиболее распространенной причиной неудач при пайке.

Шаг 1: Основная очистка

Все соединяемые компоненты должны быть тщательно очищены. Цель состоит в удалении любых поверхностных загрязнений, таких как масла, смазки и, что наиболее важно, оксиды.

Идеально чистая поверхность необходима для того, чтобы расплавленный присадочный металл "смачивал" и прилипал к основным материалам, что является необходимым условием для прочного соединения.

Шаг 2: Точная сборка

Очищенные детали собираются в их окончательную конфигурацию. Присадочный металл для пайки помещается в место соединения или рядом с ним.

Этот наполнитель может быть заранее сформированной проволокой или кольцом, тонкой фольгой, порошком или пастой. Детали должны быть надежно закреплены с точным зазором, чтобы капиллярное действие могло втянуть расплавленный наполнитель во весь шов.

Этап 2: Автоматизированный цикл печи

После сборки детали загружаются в печь для основного процесса, который обычно управляется микропроцессором для максимального контроля и повторяемости.

Шаг 3: Загрузка и создание вакуума

Собранные компоненты осторожно помещаются на загрузочные инструменты или рамы внутри вакуумной печи. Дверца печи герметизируется, и мощная насосная система удаляет воздух.

Создание вакуума — это определяющий шаг данного процесса. Он удаляет кислород и другие реактивные газы, предотвращая образование оксидов на металлических поверхностях при их нагревании.

Шаг 4: Контролируемый нагрев и выдержка

Печь запускает заранее запрограммированный цикл нагрева. Температура повышается медленно, контролируемым образом, чтобы обеспечить равномерный нагрев всех частей узла.

Температура поднимается до заданной точки пайки, которая выше температуры плавления присадочного металла (его температуры ликвидуса). Узел выдерживается при этой температуре в течение короткого периода — процесс, называемый "выдержкой", — позволяя наполнителю полностью расплавиться и полностью заполнить шов за счет капиллярного действия.

Шаг 5: Стратегическое охлаждение

После выдержки печь запускает контролируемый цикл охлаждения. Скорость охлаждения так же важна, как и скорость нагрева.

Замедление процесса охлаждения предотвращает термическое напряжение, деформацию и растрескивание, позволяя присадочному металлу затвердеть в прочное, однородное и стабильное металлургическое соединение.

Этап 3: Постпаяльная проверка

После полного остывания узел извлекается из печи для окончательной проверки.

Шаг 6: Выгрузка и первичный осмотр

Спаянный компонент осторожно распаковывается и подвергается тщательному визуальному осмотру. Техники ищут полное и равномерное заполнение шва, без признаков пустот или изменения цвета.

Шаг 7: Окончательное тестирование контроля качества

В зависимости от применения компонента, он может пройти дальнейшие испытания. Для аэрокосмических или гидравлических деталей это часто включает испытания под давлением или на герметичность, чтобы убедиться, что соединение герметично.

Понимание компромиссов и критических факторов

Достижение идеальной пайки требует освоения нескольких переменных. Пренебрежение любой из них может привести к отказу компонента.

Загрязнение — враг

Наибольший риск представляет неправильная очистка. Даже отпечаток пальца может оставить масла, которые испарятся в печи, загрязнят поверхность и предотвратят правильное смачивание присадочного сплава, что приведет к слабому или неполному соединению. Чистые сборочные помещения являются критически важным требованием к оборудованию.

Управление температурой — ключ к успеху

Неправильная скорость нагрева или охлаждения является основной причиной отказа. Слишком быстрый нагрев может привести к деформации компонентов, а слишком быстрое охлаждение может вызвать внутренние напряжения, приводящие к растрескиванию и разрушению соединения под нагрузкой.

Целостность вакуума

Некачественный или недостаточный вакуум не сможет удалить весь кислород. Это приведет к образованию оксидов на горячих металлических поверхностях, которые будут действовать как барьер, блокирующий поток присадочного металла и нарушающий целостность всего соединения.

Выбор правильного пути для вашей цели

Ваша конкретная цель определит, какой фазе процесса требуется наибольшее внимание.

- Если ваш основной акцент делается на прочности и надежности соединения: Уделяйте пристальное внимание базовой очистке и убедитесь, что ваш цикл охлаждения медленный и контролируемый, чтобы минимизировать термическое напряжение.

- Если ваш основной акцент делается на производстве герметичных компонентов: Придайте приоритет качеству вашей вакуумной печи и внедрите строгие протоколы окончательного тестирования, такие как проверки давлением или на утечку гелия.

- Если ваш основной акцент делается на предотвращении деформации в сложных узлах: Вашей главной задачей должно быть равномерное нагревание и охлаждение, что требует хорошо спроектированных приспособлений и точно контролируемого профиля печи.

В конечном итоге, освоение вакуумной пайки происходит из понимания ее как полной, взаимосвязанной системы, где каждый шаг напрямую влияет на конечное качество соединения.

Сводная таблица:

| Фаза | Ключевые этапы | Назначение |

|---|---|---|

| Подготовка | Очистка, Сборка | Удаление загрязнений, размещение присадочного металла для капиллярного действия |

| Цикл печи | Загрузка, Вакуум, Нагрев, Охлаждение | Плавление наполнителя в бескислородной среде, предотвращение термического напряжения |

| После пайки | Осмотр, Тестирование | Проверка качества соединения, обеспечение прочности и герметичности |

Повысьте возможности вашей лаборатории с помощью передовых высокотемпературных печей KINTEK! Используя исключительные исследования и разработки, а также собственное производство, мы предоставляем различным лабораториям надежное оборудование, такое как вакуумные и атмосферные печи, идеально подходящие для точных процессов вакуумной пайки. Наши широкие возможности глубокой индивидуальной настройки гарантируют удовлетворение ваших уникальных экспериментальных потребностей, обеспечивая превосходную производительность и долговечность. Свяжитесь с нами сегодня, чтобы обсудить, как наши продукты могут оптимизировать ваши результаты пайки и способствовать инновациям!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз