По сути, установка PECVD для пластин диаметром 100 мм — это высокоуниверсальный инструмент для нанесения покрытий, определяемый гибкостью процесса и точным контролем свойств пленки. Ключевые особенности включают вакуумную камеру с подогреваемыми электродами, многолинейную систему подачи газов с расходомерами, а также генерацию плазмы радиочастотной (РЧ) энергией, что позволяет выращивать качественные пленки при температурах, значительно более низких, чем при использовании традиционных методов.

Хотя конкретные модели различаются, оборудование PECVD этого класса по сути является универсальной платформой для исследований и разработок. Его основная ценность заключается в способности наносить пленки на широкий спектр материалов — гибкость, которая часто имеет приоритет над экстремальной чистотой, необходимой для передового полупроводникового производства.

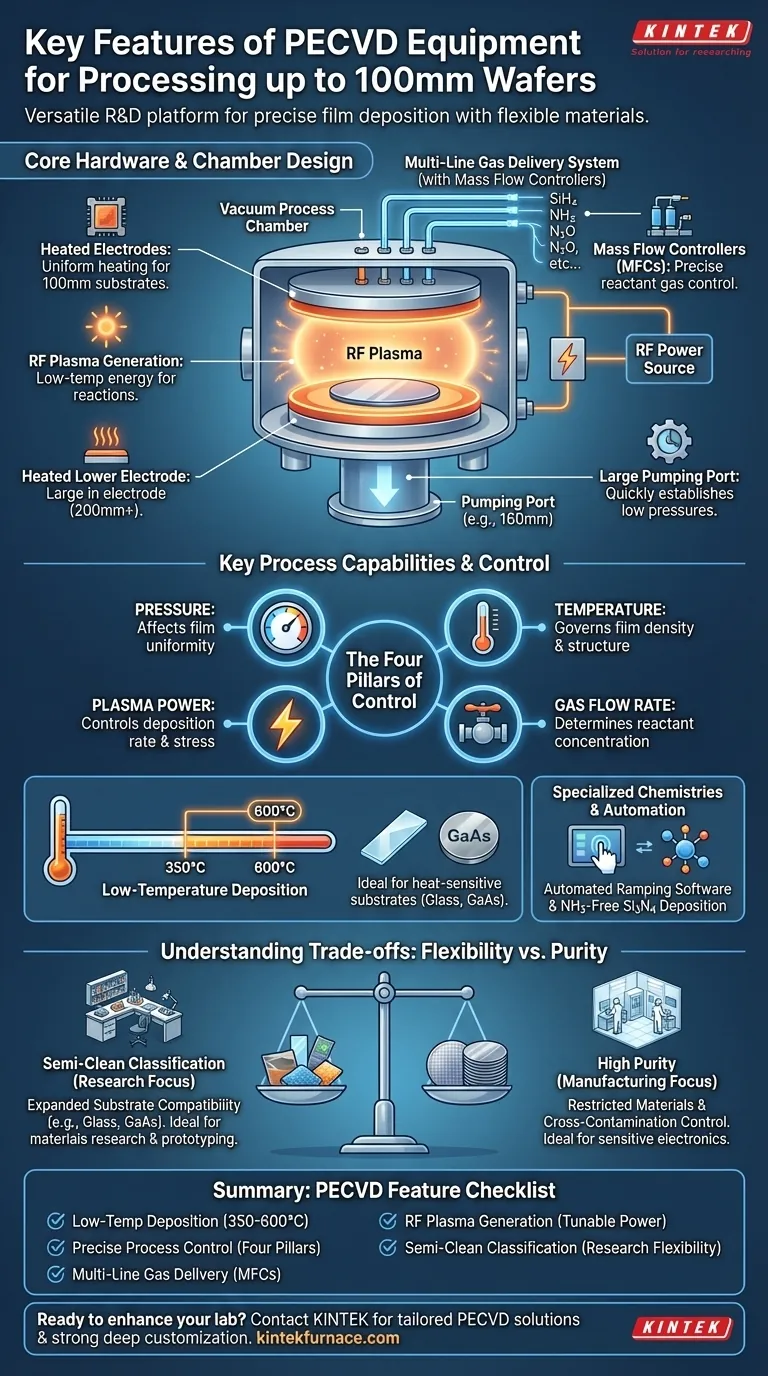

Основное оборудование и конструкция камеры

Конструкция оборудования PECVD спроектирована для точного и повторяемого контроля среды нанесения покрытий.

Процессная камера и электроды

Типичная система строится вокруг вакуумной процессной камеры. Она оснащена подогреваемым верхним электродом и нижним электродом, который удерживает пластину и часто имеет диаметр более 200 мм для обеспечения равномерного нагрева подложки диаметром 100 мм. Большое откачное отверстие, например, 160 мм, критически важно для быстрого создания и поддержания низкого давления, необходимого для процесса.

Система подачи газа

Точный контроль газов-реагентов является обязательным условием. Эти системы оснащены сложным газовым подом, часто с дюжиной или более газовых линий. Каждая линия регулируется расходомером (MFC), который обеспечивает поступление точного количества каждого газа-прекурсора в камеру, что позволяет получать повторяемую и настраиваемую химию пленки.

Генерация и контроль плазмы

Система использует источник радиочастотной (РЧ) мощности для воспламенения газов-прекурсоров в плазму. Эта плазма обеспечивает энергию для химических реакций, благодаря чему процесс может работать при низких температурах. Возможность контролировать РЧ-мощность является одним из основных рычагов для регулирования таких свойств пленки, как плотность и напряжение.

Ключевые возможности и контроль процесса

Аппаратные особенности обеспечивают широкий спектр возможностей процесса. Умение работать с инструментом означает понимание того, как манипулировать его основными параметрами.

Четыре столпа контроля PECVD

Качество пленки определяется взаимодействием четырех критических параметров:

- Давление: Влияет на длину свободного пробега частиц реагентов и на однородность пленки.

- Температура: Регулирует подвижность атомов на поверхности, влияя на плотность и структуру пленки.

- Скорость потока газа: Определяет концентрацию реагентов, доступных для реакции нанесения покрытия.

- Мощность плазмы: Контролирует энергию реакции, влияя на скорость нанесения покрытия и напряжение в пленке.

Нанесение покрытий при низких температурах

Определенное преимущество PECVD заключается в его способности наносить высококачественные пленки при низких температурах, обычно между 350°C и 600°C. Это позволяет наносить покрытия на подложки, которые не выдерживают высоких температур традиционного химического осаждения из газовой фазы (CVD), такие как стекло или определенные полупроводники на основе соединений.

Специализированные химические составы пленок

Оборудование часто разрабатывается для обеспечения конкретных, передовых химических процессов. Например, некоторые системы созданы для обеспечения нанесения нитрида кремния (Si3N4) без аммиака (NH3-free). Этот процесс специально разработан для снижения содержания водорода (H2) в конечной пленке, улучшения ее электрических и механических свойств.

Пользовательский интерфейс и автоматизация

Современные системы объединяют эти элементы управления в едином интерфейсе, часто сенсорном экране. Они, как правило, включают программное обеспечение для изменения параметров (ramping software), которое позволяет пользователю программировать постепенные изменения температуры, давления или расхода газа во время прогона. Эта автоматизация имеет решающее значение для согласованности процесса и нанесения сложных многослойных пленок.

Понимание компромиссов: Гибкость против чистоты

Классификация инструмента определяет его предполагаемое применение и присущие ему ограничения.

Классификация «Получистая» (Semi-Clean)

Инструменты PECVD для пластин диаметром 100 мм часто классифицируются как «получистые». Это означает более либеральную политику в отношении типов материалов и подложек, разрешенных в камере, по сравнению с инструментами, используемыми для производства чистейшего кремния.

Расширенная совместимость с подложками

Этот «получистый» статус является большим преимуществом для исследовательских сред. Он позволяет обрабатывать разнообразные подложки, помимо стандартного кремния, включая стеклянные пластины, стеклянные предметные стекла и арсенид галлия (GaAs), без нарушения протоколов инструмента.

Когда использовать более строгий инструмент

Напротив, инструменты, предназначенные для пластин большего диаметра (например, 150 мм и выше), часто более строги. Эти системы обычно зарезервированы для процессов, где перекрестное загрязнение является критической точкой отказа, например, при изготовлении чувствительных электронных устройств. Гибкость инструмента на 100 мм достигается ценой потенциального следового загрязнения.

Выбор правильного инструмента для вашей цели

Выбор подходящего инструмента полностью зависит от вашей конечной цели.

- Если ваше основное внимание уделяется исследованию материалов или прототипированию: Гибкость подложек и ослабленная политика в отношении материалов системы PECVD «получистой» категории на 100 мм делают ее идеальным выбором.

- Если ваше основное внимание уделяется нанесению высокочистых пленок для чувствительной электроники: Необходим более строгий, «чистый» инструмент, предназначенный для ограниченного набора материалов, чтобы избежать перекрестного загрязнения, которое может привести к отказу.

- Если ваше основное внимание уделяется разработке процессов: Точный, управляемый программным обеспечением контроль расхода газа, мощности и температуры делает этот класс инструментов превосходной платформой для оптимизации свойств пленки.

В конечном счете, понимание этих особенностей позволяет вам выбрать не просто машину, а правильную возможность для достижения вашей конкретной цели в области материаловедения или производства.

Сводная таблица:

| Особенность | Описание |

|---|---|

| Нанесение при низкой температуре | Работает при температуре от 350°C до 600°C, идеально подходит для термочувствительных подложек, таких как стекло и GaAs. |

| Точный контроль процесса | Управляет давлением, температурой, расходом газа и мощностью плазмы для настраиваемых свойств пленки. |

| Многолинейная подача газа | Использует расходомеры для точной подачи газов-реагентов и повторяемой химии. |

| Генерация РЧ-плазмы | Обеспечивает энергоэффективный рост пленки с регулируемой мощностью для контроля плотности и напряжения. |

| Классификация «Получистая» | Позволяет обрабатывать разнообразные материалы, поддерживая гибкость исследований в ущерб высокой чистоте. |

Готовы расширить возможности своей лаборатории с помощью индивидуальных решений PECVD? В KINTEK мы используем исключительные возможности НИОКР и собственное производство для предоставления передовых высокотемпературных печных систем, включая системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы точно удовлетворяем ваши уникальные экспериментальные требования, будь то исследование материалов, прототипирование или разработка процессов. Свяжитесь с нами сегодня, чтобы обсудить, как наше оборудование PECVD может оптимизировать ваши процессы нанесения покрытий и способствовать инновациям в ваших проектах!

Визуальное руководство

Связанные товары

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Оборудование системы машины HFCVD для нанесения наноалмазного покрытия

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Какие параметры контролируют качество пленок, нанесенных методом PECVD? Ключевые переменные для превосходных свойств пленки

- Как PECVD способствует производству полупроводников? Обеспечение нанесения пленок высокого качества при низких температурах

- Каковы классификации ХОНП на основе характеристик пара? Оптимизируйте свой процесс осаждения тонких пленок

- Как осаждается диоксид кремния из тетраэтилортосиликата (ТЭОС) в PECVD? Достижение низкотемпературных высококачественных пленок SiO2

- Что такое спецификация PECVD? Руководство по выбору подходящей системы для вашей лаборатории