Вакуумная графитизационная печь определяется своей интегрированной конструкцией, которая позволяет осуществлять высокотемпературное преобразование углеродных материалов в кристаллический графит в среде, не содержащей примесей. Ее ключевые особенности включают надежную систему нагрева, способную достигать температуры свыше 2800°C, высокоэффективную вакуумную систему для обеспечения чистоты, специальную изоляцию для управления экстремальным теплом и сложную систему управления для точности и однородности процесса.

Вакуумная графитизационная печь — это не просто набор высокотемпературных компонентов; это спроектированная система. Ее конструкция отдает приоритет точному контролю тепла и атмосферы для достижения специфических, высокочистых кристаллических структур в углеродных материалах.

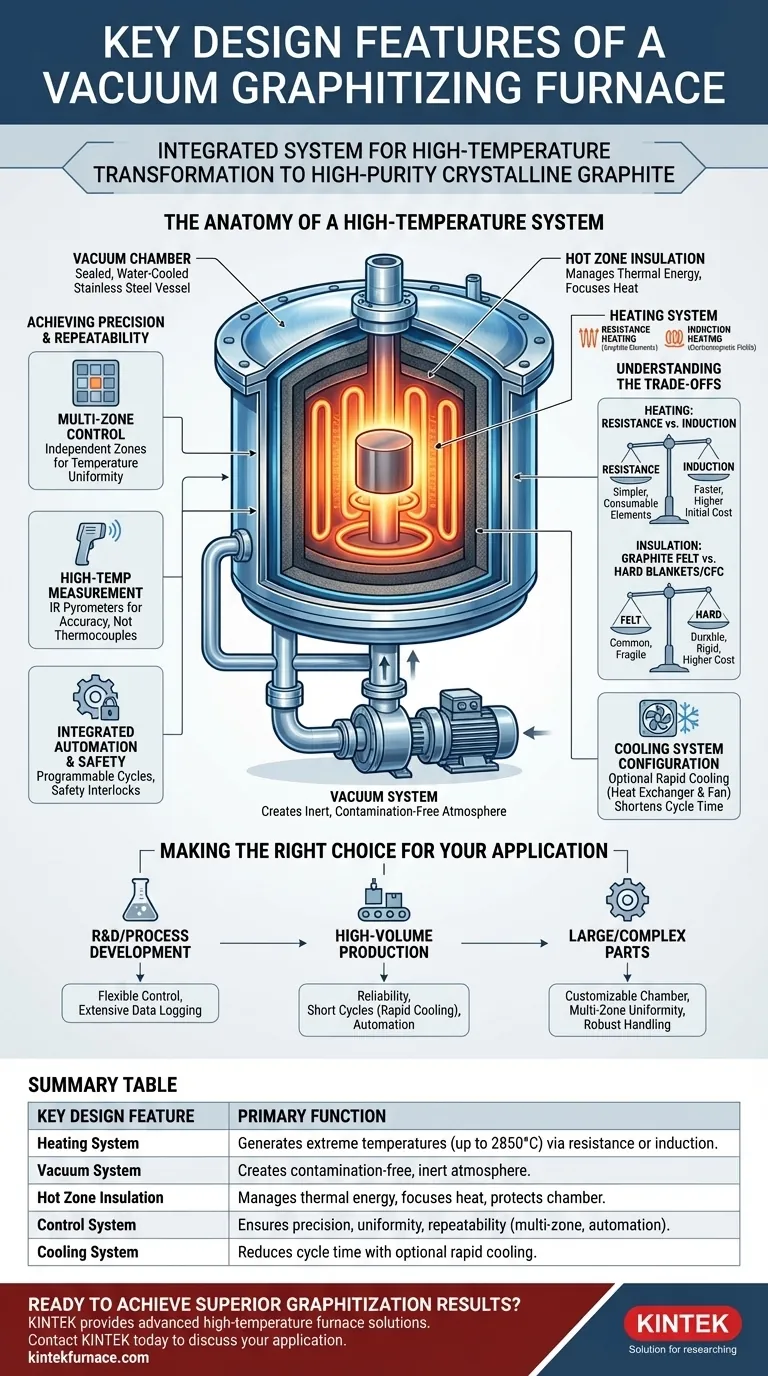

Анатомия высокотемпературной системы

Чтобы понять вакуумную графитизационную печь, вы должны рассматривать ее как набор взаимодействующих подсистем, каждая из которых разработана для решения конкретной задачи, связанной с процессом графитизации.

Вакуумная камера: Контролируемая среда

Корпус печи, или вакуумная камера, представляет собой герметичный сосуд, в котором происходит весь процесс. Обычно это двухстенная, водоохлаждаемая конструкция из нержавеющей стали или других прочных сплавов.

Ее основная функция — поддерживать вакуум и обеспечивать стабильное, структурно прочное ограждение, способное выдерживать огромные тепловые и перепады давления.

Система нагрева: Создание экстремальных температур

Сердцем печи является ее система нагрева, которая должна надежно достигать температур до 2850°C. Используются два основных метода.

Распространены резистивные нагревательные элементы, часто изготовленные из высокочистого графита. Через эти элементы пропускается электрический ток, генерирующий интенсивное тепловое излучение.

Индукционный нагрев промежуточной частоты — это альтернатива, при которой электромагнитные поля используются для нагрева графитового держателя (susceptor), который затем излучает тепло на заготовку.

Горячая зона: Управление тепловой энергией

Вокруг нагревательных элементов и заготовки находится горячая зона. Это критически важный изоляционный пакет, предназначенный для удержания экстремального тепла на продукте и защиты камеры печи.

Эта изоляция обычно изготавливается из слоев углеродного волокнистого композита (УВК), графитового войлока или твердых изоляционных матов, которые выбираются за их низкую теплопроводность и стабильность при экстремальных температурах.

Вакуумная система: Обеспечение чистоты материала

Процесс графитизации требует инертной атмосферы, свободной от кислорода и других реактивных газов, которые повредили бы продукт при высоких температурах. Вакуумная система отвечает за создание этой среды.

Обычно это многоступенчатая система, использующая механические насосы для достижения грубого вакуума, а затем молекулярные или диффузионные насосы для достижения высокого уровня вакуума, необходимого для обработки. Это гарантирует, что дегазация материала является единственным значительным источником внутреннего давления.

Достижение точности и повторяемости

Разница между базовой печью и передовой системой графитизации заключается в точности ее возможностей управления и измерения.

Многозонное управление для однородности температуры

Для обеспечения равномерной графитизации всей заготовки печь разделена на несколько зон нагрева. Каждая зона имеет свой независимый источник питания и контур управления.

Это многозонное управление позволяет системе компенсировать температурные градиенты и гарантировать постоянную однородность температуры даже для очень больших или сложных деталей.

Высокотемпературное измерение для точности

Стандартные термопары выходят из строя при экстремальных температурах графитизации. Поэтому эти печи полагаются на высокотемпературные инфракрасные пирометры.

Эти бесконтактные оптические датчики измеряют тепловое излучение, испускаемое заготовкой или нагревательными элементами, предоставляя точные и надежные данные о температуре системе управления без разрушения от тепла.

Интегрированная автоматизация и безопасность

Современные системы объединяют все подсистемы — нагрев, вакуум и охлаждение — в единый автоматизированный контроллер. Это позволяет проводить повторяемые, программируемые технологические циклы.

Важнейшие блокировки безопасности, такие как автоматическое отключение питания при открытии дверцы печи, являются стандартными функциями для защиты операторов и оборудования.

Понимание компромиссов

Конструкция печи включает в себя баланс между производительностью, стоимостью и эксплуатационными целями. Различные выборы основных компонентов приводят к разным результатам.

Резистивный против индукционного нагрева

Резистивный нагрев, как правило, проще и экономичнее для печей широкого диапазона размеров. Однако нагревательные элементы являются расходными материалами и в конечном итоге потребуют замены.

Индукционный нагрев может обеспечить более высокую скорость нагрева и не имеет расходных элементов в том же смысле, но первоначальные капитальные затраты и сложность системы электропитания могут быть выше.

Выбор изоляционного материала

Выбор изоляции влияет на тепловую эффективность и срок службы печи. Графитовый войлок является распространенным и эффективным выбором, но он может быть хрупким.

Твердые изоляционные маты или панели УВК обеспечивают большую структурную жесткость и долговечность, что может быть критично при обработке очень больших или тяжелых нагрузок, но они часто стоят дороже.

Конфигурация системы охлаждения

Хотя это и не является частью процесса нагрева, система охлаждения имеет решающее значение для времени цикла. Дополнительная система быстрого охлаждения, использующая теплообменник и внутренний вентилятор для циркуляции инертного газа, такого как аргон или азот, может значительно сократить время, необходимое для разгрузки печи. Это ключевая особенность для производственных условий.

Выбор правильного варианта для вашего применения

Оптимальная конструкция печи полностью определяется вашей конечной целью, будь то исследование материалов или крупносерийное производство.

- Если ваш основной фокус — разработка процессов или исследования: Отдавайте приоритет печи с высокогибкой системой управления, обширным ведением журнала данных и возможностью легкого изменения профилей нагрева.

- Если ваш основной фокус — крупносерийное производство: Делайте упор на надежность, короткое время цикла (требующее эффективной системы охлаждения) и передовую автоматизацию для обеспечения повторяемости при минимальном вмешательстве оператора.

- Если ваш основной фокус — обработка сверхбольших или сложных деталей: Сосредоточьтесь на настраиваемых размерах камеры, проверенной многозонной однородности температуры и надежной системе обработки материалов.

В конечном счете, правильная вакуумная графитизационная печь — это та, чьи конструктивные особенности напрямую соответствуют специфическим свойствам материала и производственным целям, которых вы стремитесь достичь.

Сводная таблица:

| Ключевая конструктивная особенность | Основная функция |

|---|---|

| Система нагрева | Генерирует экстремальные температуры (до 2850°C) с помощью резистивного или индукционного нагрева. |

| Вакуумная система | Создает среду без примесей и инертную атмосферу для высокочистой обработки. |

| Изоляция горячей зоны | Управляет тепловой энергией, концентрируя тепло на заготовке и защищая камеру. |

| Система управления | Обеспечивает точность, однородность температуры и повторяемость с помощью многозонного управления и автоматизации. |

| Система охлаждения | Сокращает время цикла с помощью дополнительного быстрого охлаждения для повышения производственной эффективности. |

Готовы достичь превосходных результатов графитизации?

Используя исключительные возможности НИОКР и собственное производство, KINTEK предлагает различным лабораториям передовые высокотемпературные печные решения. Наша линейка продукции, включающая муфельные, трубчатые, ротационные печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD, дополняется нашими сильными возможностями глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований.

Независимо от того, сосредоточены ли вы на НИОКР, крупносерийном производстве или обработке сложных деталей, наши эксперты могут спроектировать вакуумную графитизационную печь, адаптированную к вашим конкретным материалам и производственным целям. Свяжитесь с KINTEL сегодня, чтобы обсудить ваше применение и найти подходящее для вас решение.

Визуальное руководство

Связанные товары

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Каков механизм и эффект пост-отжига тонких пленок NiTi в вакуумной печи? Активация сверхэластичности

- Как вакуумная термообработка снижает деформацию заготовки? Достижение превосходной размерной стабильности

- Какова основная функция вакуумной графитовой печи? Достижение чистоты материала при экстремально высоких температурах

- Почему графитовые приспособления и держатели важны в вакуумных печах? Откройте для себя точность и долговечность

- Как графит способствует повышению энергоэффективности вакуумных печей? Достижение более быстрого и равномерного нагрева