По сути, процесс химического осаждения из газовой фазы (CVD) — это метод создания тонкой пленки на поверхности компонента посредством контролируемой химической реакции. Его отличительными особенностями являются использование высоких температур и вакуумной среды для преобразования газообразных прекурсорных химикатов в твердое покрытие. Этот процесс приводит к образованию химически связанного, высокоадгезионного слоя, который может равномерно покрывать сложные формы, поскольку он не ограничен применением с прямой видимостью.

Основная сила CVD заключается в его фундаментальном механизме: химической реакции. Эта реакция обеспечивает исключительно сильную адгезию покрытия и способность покрывать сложные геометрические формы, но она также накладывает существенные ограничения, в первую очередь связанные с температурой, совместимостью материалов и точностью, необходимой для достижения однородности.

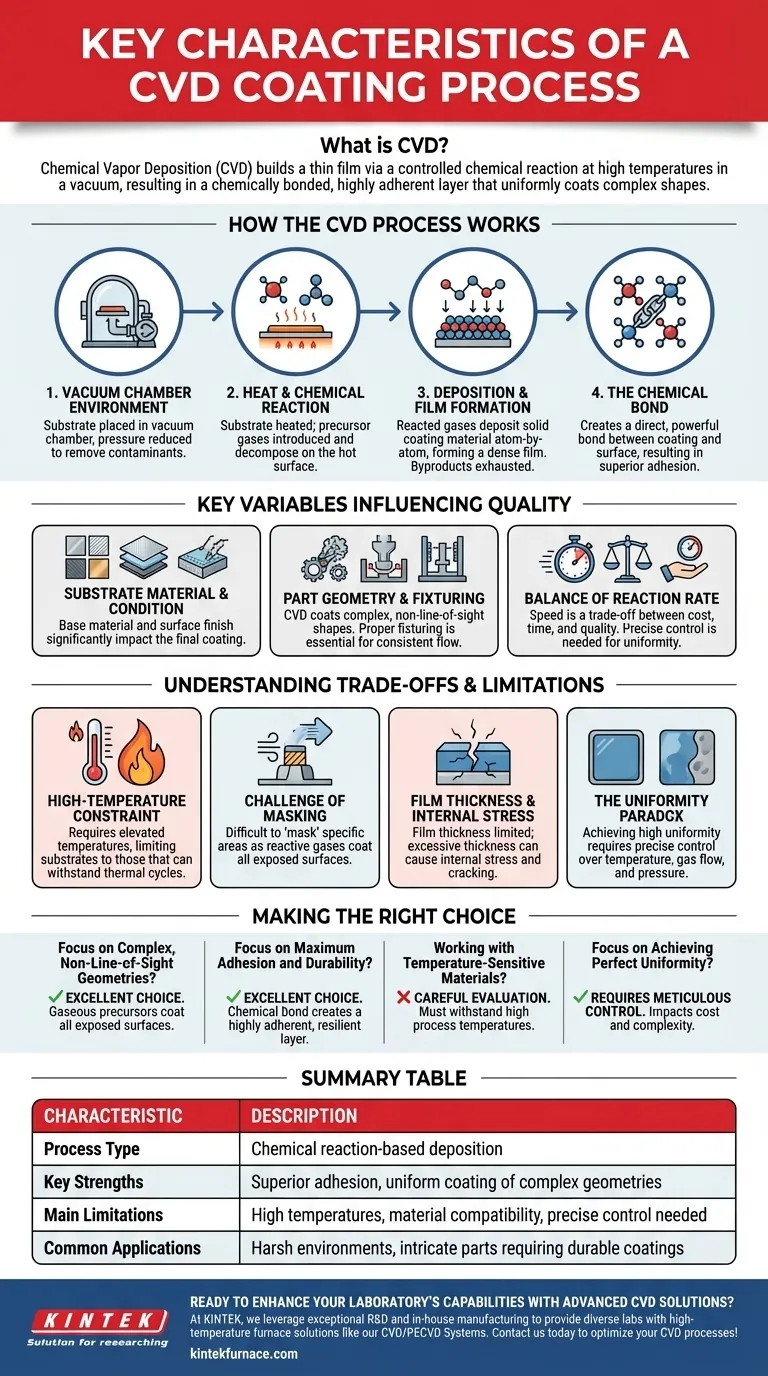

Как работает процесс CVD

Чтобы понять его характеристики, вы должны сначала понять его механизм. CVD — это не простое нанесение распылением; это процесс построения новой поверхности, молекула за молекулой.

Среда вакуумной камеры

Компонент, или «подложка», помещается в герметичную камеру осаждения. Камера вакуумируется, то есть давление снижается значительно ниже атмосферного уровня для удаления загрязнений и контроля среды.

Затем в камеру в строго контролируемом режиме вводятся летучие газы-прекурсоры, содержащие атомы желаемого материала покрытия.

Роль тепла и химической реакции

Подложка обычно нагревается до повышенной температуры. Это тепло обеспечивает энергию, необходимую для инициирования химической реакции, заставляя газы-прекурсоры разлагаться на горячей поверхности компонента или рядом с ней.

Эта реакция является сердцем процесса CVD. Сама подложка может выступать в качестве катализатора, способствуя реакции непосредственно на ее поверхности.

Осаждение и формирование пленки

По мере того, как газы-прекурсоры вступают в реакцию, они осаждают твердый материал покрытия на подложке, образуя тонкую, плотную и прочную пленку. Это осаждение происходит атом за атомом или молекула за молекулой.

Оставшиеся газообразные побочные продукты реакции удаляются из камеры и обрабатываются, поскольку они могут быть токсичными или легковоспламеняющимися.

Химическая связь: Источник превосходной адгезии

В отличие от механического покрытия, пленка CVD не просто лежит на подложке. Химическая реакция создает прямую, сильную связь между покрытием и материалом поверхности. Это приводит к превосходной адгезии, которую исключительно трудно отслоить.

Ключевые переменные, влияющие на качество покрытия

Конечные свойства покрытия CVD не гарантированы; они являются результатом тщательного управления несколькими критическими переменными процесса.

Материал и состояние подложки

Базовый материал детали и чистота ее поверхности значительно влияют на конечное покрытие. Экзотические сплавы могут реагировать иначе, чем стандартная нержавеющая сталь, а шероховатая поверхность покроется иначе, чем идеально отполированная.

Геометрия детали и оснастка

Поскольку газы-прекурсоры могут огибать деталь, CVD отлично подходит для нанесения покрытий на сложные геометрии, недоступные для прямой видимости. Однако чрезвычайно замкнутые области, такие как канал крошечной иглы, могут получить меньше покрытия.

Надлежащая оснастка (крепеж) необходима для надежного удержания деталей, предотвращения повреждений и обеспечения постоянного потока газов по всем критически важным поверхностям.

Баланс скорости реакции

Скорость процесса нанесения покрытия — это компромисс между стоимостью, временем и качеством. Более быстрая реакция может снизить затраты, но она также может привести к вариациям в толщине и однородности покрытия. Требуется точный контроль для нахождения правильного баланса.

Понимание компромиссов и ограничений

Ни один процесс не идеален. Сильные стороны CVD напрямую связаны с его присущими ему ограничениями, которые необходимо учитывать.

Ограничение, связанное с высокой температурой

Повышенные температуры, необходимые для запуска химической реакции, являются наиболее существенным ограничением CVD. Это тепло может изменять свойства основного материала, ограничивая процесс подложками, которые могут выдержать термический цикл без размягчения, деформации или нежелательных металлургических изменений.

Проблема маскирования

Поскольку CVD является газообразным процессом, не требующим прямой видимости, по своей сути трудно «маскировать» или защищать определенные участки детали от нанесения покрытия. Реактивные газы будут пытаться покрыть все открытые поверхности, до которых они могут добраться.

Толщина пленки и внутреннее напряжение

Хотя покрытие прочное, его толщина ограничена. По мере наращивания пленки могут возникать внутренние напряжения. Если покрытие становится слишком толстым, это напряжение может вызвать его растрескивание или разрушение, что ограничивает его практическое применение для очень толстых слоев.

Парадокс однородности

CVD способен производить высоко однородные покрытия. Однако это достижимо только при чрезвычайно точном контроле температуры, потока газа и давления. Небольшие колебания этих параметров могут привести к получению продукта с плохой однородностью и потенциальными включениями частиц.

Как сделать правильный выбор для вашего применения

В конечном счете, решение об использовании CVD зависит от соответствия его уникальных характеристик вашей основной инженерной цели.

- Если ваш основной фокус — нанесение покрытий на сложные геометрии, недоступные для прямой видимости: CVD — отличный выбор, поскольку его газообразные прекурсоры покрывают все открытые поверхности.

- Если ваш основной фокус — максимальная адгезия и долговечность покрытия: Химическая связь, образующаяся в процессе CVD, создает высокоадгезионный и устойчивый слой, идеальный для суровых условий.

- Если вы работаете с материалами, чувствительными к температуре: Вам необходимо тщательно оценить, выдержит ли ваша подложка высокие температуры процесса, требуемые большинством методов CVD.

- Если ваш основной фокус — достижение идеальной однородности: Будьте готовы к процессу, требующему тщательного контроля многих переменных, что может повлиять на стоимость и сложность.

Понимая эти основные характеристики, вы можете использовать уникальные сильные стороны CVD, успешно преодолевая его присущие ему ограничения.

Сводная таблица:

| Характеристика | Описание |

|---|---|

| Тип процесса | Осаждение на основе химической реакции |

| Ключевые преимущества | Превосходная адгезия, равномерное покрытие сложных геометрических форм |

| Основные ограничения | Высокие температуры, совместимость материалов, требуется точный контроль |

| Общие применения | Суровые условия, сложные детали, требующие долговечных покрытий |

Готовы расширить возможности своей лаборатории с помощью передовых решений CVD? В KINTEK мы используем исключительные исследования и разработки, а также собственное производство, чтобы предоставить различным лабораториям высокотемпературные печные решения, такие как наши системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы точно удовлетворяем ваши уникальные экспериментальные потребности для превосходной адгезии покрытий и покрытия сложных геометрических форм. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы CVD и предоставить индивидуальные результаты!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

Люди также спрашивают

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Что такое применение химического осаждения из газовой фазы, усиленного плазмой? Создание высокоэффективных тонких пленок при более низких температурах

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Какие газы используются в системе PECVD? Оптимизируйте нанесение тонких пленок с помощью точного выбора газов

- Каковы основные компоненты системы PECVD? Откройте для себя низкотемпературное осаждение тонких пленок