По своей сути, технология вакуумных печей обеспечивает исключительно чистую, высококонтролируемую и воспроизводимую среду для термической обработки материалов. Основные преимущества заключаются в предотвращении окисления и загрязнения, точном контроле циклов нагрева и охлаждения, а также в способности достигать однородных свойств материала, что часто невозможно в печах с обычной атмосферой. Это приводит к превосходному качеству продукции, сокращению этапов последующей обработки, а также к стабильным и надежным результатам.

Хотя вакуумные печи часто выбирают для предотвращения поверхностного загрязнения, истинная мощь вакуумной печи заключается в ее способности фундаментально изменять и контролировать металлургические свойства материала. Она превращает термообработку из объемного процесса в точный инженерный инструмент для создания высокоценных, критически важных компонентов.

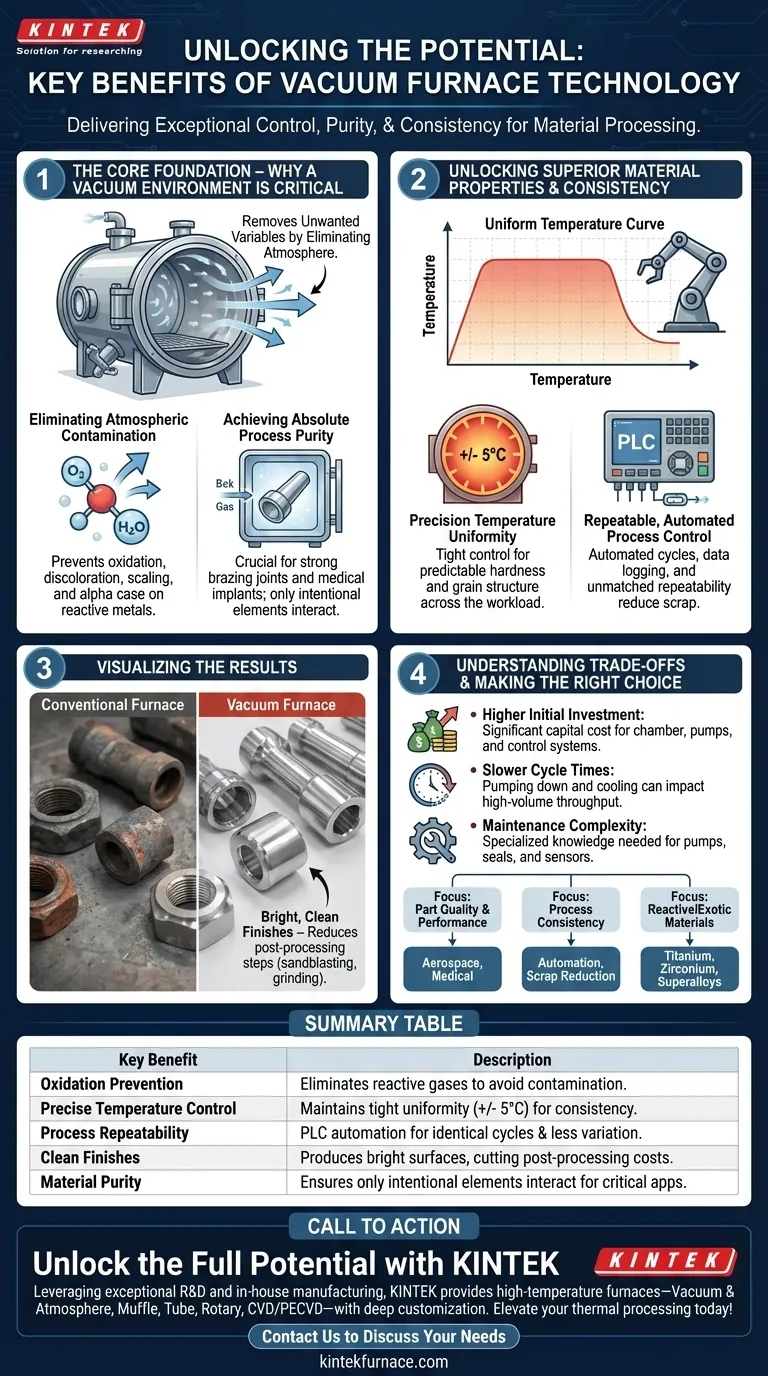

Основа: Почему вакуумная среда имеет решающее значение

Вакуумная печь работает на простом, но мощном принципе: удаление атмосферы устраняет нежелательные переменные. Это создает первозданную среду, которая является основой для всех последующих преимуществ.

Устранение атмосферных загрязнений

Удаляя воздух, вакуумная печь устраняет кислород, водяной пар и другие реактивные газы. Это самая важная функция.

Без этих газов окисление и другие вредные поверхностные реакции просто не могут произойти. Это предотвращает обесцвечивание, образование окалины и образование нежелательного «альфа-слоя» на реактивных металлах, таких как титан.

Достижение абсолютной чистоты процесса

Вакуумная среда гарантирует, что единственными элементами, взаимодействующими с деталью, являются те, которые вы вводите намеренно, например, определенный газонаполнитель, такой как азот или аргон.

Такой уровень чистоты необходим для таких процессов, как пайка, где чистая поверхность является обязательным условием для достижения прочного соединения без пустот, или для медицинских имплантатов, где поверхностное загрязнение недопустимо.

Раскрытие превосходных свойств и однородности материалов

После создания чистой среды усовершенствованные системы управления печи могут производить материалы исключительного качества и повторяемости.

Точная однородность температуры

Современные вакуумные печи обеспечивают чрезвычайно точный контроль температуры, часто с однородностью +/- 5°C по всей загрузке.

Это гарантирует, что каждая деталь в партии, независимо от ее положения, подвергается абсолютно одинаковому термическому циклу. Эта однородность критична для предсказуемой твердости, структуры зерна и снятия внутренних напряжений.

Воспроизводимое, автоматизированное управление процессом

Вакуумные печи управляются программируемыми логическими контроллерами (ПЛК), которые автоматизируют весь цикл обработки.

Операторы могут программировать точные скорости нагрева, время выдержки, уровни вакуума и контролируемые последовательности охлаждения или газового закаливания. Каждый цикл выполняется идентично и записывается с обширным ведением данных, гарантируя непревзойденную повторяемость процесса от партии к партии.

Яркая, чистая отделка

Прямым результатом предотвращения окисления является то, что детали выходят из печи с яркой, чистой поверхностью.

Это часто устраняет необходимость в дорогостоящих и трудоемких вторичных операциях, таких как пескоструйная обработка, химическая очистка или шлифовка, что снижает общие производственные затраты и сроки выполнения заказа.

Понимание компромиссов

Несмотря на свою мощь, технология вакуумных печей не является универсальным решением. Объективная оценка требует признания ее специфических требований.

Более высокие первоначальные инвестиции

Вакуумные печи представляют собой значительные капиталовложения по сравнению с их атмосферными аналогами. Стоимость включает камеру печи, сложные системы откачки и передовую контрольную аппаратуру.

Более длительное время цикла

Достижение глубокого вакуума (откачка) и последующее охлаждение загрузки может занять больше времени, чем в атмосферной печи. Это может повлиять на общую пропускную способность, что является ключевым фактором для высокообъемного производства.

Сложность обслуживания

Системы, создающие и измеряющие вакуум — включая насосы, уплотнения, клапаны и датчики — требуют специальных знаний для планового технического обслуживания и устранения неисправностей для обеспечения максимальной производительности.

Сделайте правильный выбор для вашей цели

Выбор вакуумной печи требует согласования ее возможностей с вашими конкретными производственными задачами.

- Если ваше основное внимание уделяется качеству и производительности деталей: Вакуумная печь — лучший выбор для создания компонентов с оптимальной прочностью, усталостной долговечностью и чистотой, особенно для требовательных отраслей, таких как аэрокосмическая или медицинская.

- Если ваше основное внимание уделяется согласованности и повторяемости процесса: Автоматизация и ведение журнала данных, присущие вакуумным печам, обеспечивают непревзойденный уровень контроля, значительно снижая вариативность процесса и процент брака.

- Если ваше основное внимание уделяется обработке реактивных или экзотических материалов: Для таких металлов, как титан, цирконий или некоторые суперсплавы, вакуумная среда — это не просто преимущество, а абсолютная необходимость.

Понимая эти принципы, вы можете уверенно определить, является ли вакуумная печь стратегической инвестицией, необходимой для повышения ваших возможностей по термической обработке материалов.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Предотвращение окисления | Устраняет кислород и реактивные газы, чтобы избежать поверхностного загрязнения и окалины. |

| Точный контроль температуры | Поддерживает строгую однородность (например, +/- 5°C) для обеспечения стабильных свойств материала. |

| Повторяемость процесса | Использует автоматизацию ПЛК для идентичных циклов, снижая вариативность и процент брака. |

| Чистая отделка | Обеспечивает яркую поверхность, сокращая затраты на последующую обработку, такую как пескоструйная обработка. |

| Чистота материала | Гарантирует, что взаимодействуют только намеренные элементы, что жизненно важно для пайки и медицинских имплантатов. |

Раскройте весь потенциал своих материалов с помощью передовых решений KINTEK в области вакуумных печей. Используя передовые исследования и разработки и собственное производство, мы поставляем высокотемпературные печи — включая вакуумные печи и печи с контролируемой атмосферой, муфельные, трубчатые, ротационные печи, а также системы CVD/PECVD — с широкими возможностями глубокой кастомизации для удовлетворения ваших уникальных экспериментальных потребностей. Повысьте качество, согласованность и эффективность в таких отраслях, как аэрокосмическая и медицинская. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши возможности термической обработки!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Печь с контролируемой инертной азотной атмосферой 1400℃

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Что такое процесс вакуумной термообработки? Достижение превосходного качества поверхности и характеристик материала

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня