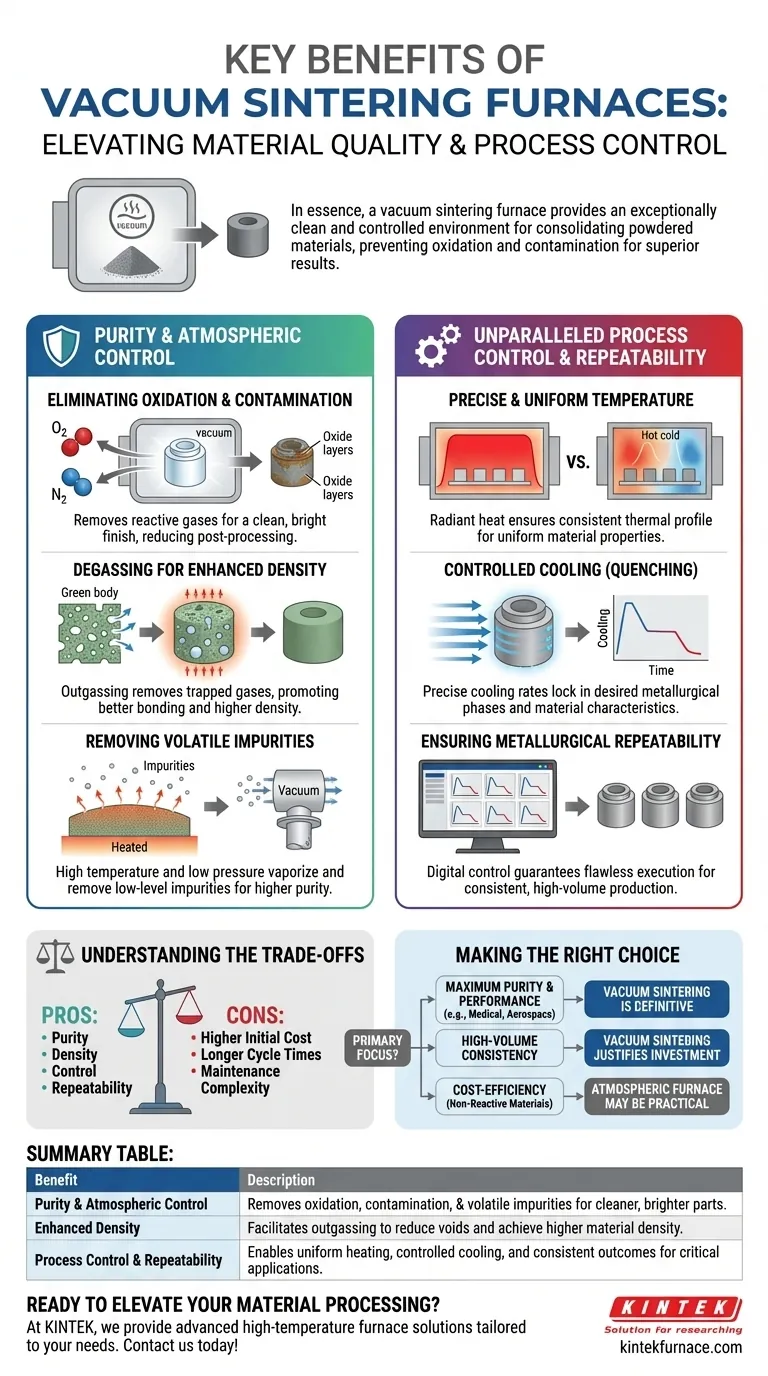

По сути, вакуумная печь для спекания обеспечивает исключительно чистую и контролируемую среду для консолидации порошковых материалов. Удаляя атмосферные газы, она принципиально предотвращает окисление и загрязнение во время высокотемпературного процесса. Это приводит к получению готовых деталей с превосходными свойствами материала, более высокой плотностью и более яркой поверхностью, при этом обеспечивая точный, повторяемый контроль над всем термическим циклом.

Основное преимущество вакуумного спекания заключается не только в предотвращении окисления. Это активное удаление загрязняющих веществ и адсорбированных газов из самого материала, что способствует превосходному связыванию и приводит к получению принципиально более чистых, плотных и стабильных конечных продуктов.

Основа: чистота и контроль атмосферы

Определяющей характеристикой вакуумной печи является ее способность управлять атмосферой обработки, что обеспечивает несколько критических преимуществ для качества материала.

Устранение окисления и загрязнения

В обычной печи кислород, азот и водяной пар, присутствующие в воздухе, вступают в реакцию с материалом при высоких температурах. Это приводит к образованию нежелательных оксидных и нитридных слоев на поверхности детали.

Вакуумная среда удаляет эти реакционноспособные газы. В результате получается чистая, яркая деталь, которая практически не требует последующей очистки поверхности, что сокращает как трудозатраты, так и потери материала.

Дегазация для повышения плотности

Порошковые материалы по своей природе содержат адсорбированные газы на поверхностях своих частиц и захваченный воздух внутри спрессованной детали («сырая заготовка»).

При нагревании в вакууме эти газы вытягиваются из детали. Эта дегазация имеет решающее значение, поскольку она удаляет барьеры между частицами материала, способствуя более эффективной усадке и диффузионному связыванию. Это напрямую приводит к получению деталей с более высокой конечной плотностью и меньшим количеством внутренних пустот или дефектов.

Удаление летучих примесей

Сочетание высокой температуры и низкого давления может вызвать испарение определенных низкоуровневых примесей в материале, таких как кремний или алюминий в некоторых сплавах.

Затем вакуумная система активно откачивает эти испарившиеся загрязняющие вещества от продукта, что приводит к получению более чистого конечного материала с более стабильными и предсказуемыми свойствами.

Непревзойденный контроль процесса и повторяемость

Помимо чистоты, вакуумная среда обеспечивает уровень контроля процесса, недостижимый в атмосферных печах, что приводит к высокостабильным результатам.

Точная и равномерная температура

В отсутствие воздуха теплопередача происходит преимущественно за счет излучения, а не конвекции. Это обеспечивает чрезвычайно равномерный нагрев всей рабочей загрузки, устраняя горячие и холодные точки, характерные для обычных печей.

Эта равномерность гарантирует, что каждая деталь в партии и вся каждая отдельная деталь подвергаются точно такому же термическому профилю. Это ключ к достижению стабильных свойств материала, таких как твердость и структура зерна.

Контролируемое охлаждение (закалка)

Современные вакуумные печи могут включать системы быстрого охлаждения. После цикла спекания может быть введен и циркулирован с высокой скоростью инертный газ для закалки продукта.

Это позволяет точно контролировать скорость охлаждения, что является критическим шагом для фиксации желаемых металлургических фаз и достижения определенных характеристик твердости и прочности материала.

Обеспечение металлургической повторяемости

Весь процесс — от скорости откачки вакуума до температурных режимов, выдержек и профиля охлаждения — обычно управляется компьютером.

Такой цифровой контроль гарантирует, что один и тот же процесс может быть безупречно выполнен снова и снова. Для таких отраслей, как аэрокосмическая, медицинская и электронная, эта гарантированная повторяемость является обязательным условием обеспечения качества.

Понимание компромиссов

Хотя вакуумное спекание является мощным методом, оно не является универсальным решением для каждого применения. Объективность требует признания его специфических проблем.

Более высокие начальные капитальные затраты

Вакуумные печи представляют собой сложные системы, включающие вакуумные камеры, высокопроизводительные насосы и сложное контрольно-измерительное оборудование. Это приводит к значительно более высоким первоначальным инвестициям по сравнению со стандартными атмосферными печами.

Потенциально более длительные циклы

Достижение глубокого вакуума требует времени для откачки газа из камеры, этот этап известен как «откачка». Это может увеличить общий цикл процесса, особенно по сравнению с простым нагревом атмосферной печи.

Сложность обслуживания

Компоненты, которые обеспечивают преимущества вакуумной печи — насосы, уплотнения, клапаны и датчики — требуют специальных знаний для правильного обслуживания и устранения неисправностей. Это может представлять более высокие текущие эксплуатационные расходы и требования к квалификации.

Правильный выбор для вашего применения

Выбор правильной технологии спекания полностью зависит от ваших требований к материалам и целей производительности.

- Если ваша основная цель — максимальная чистота и производительность материала: Для реакционноспособных материалов (например, титана) или применений, требующих наивысшей плотности и прочности (например, медицинские имплантаты, аэрокосмические турбины), вакуумное спекание является окончательным выбором.

- Если ваша основная цель — высокая стабильность объема: Для производства критически важных компонентов, где каждая деталь должна соответствовать идентичным, жестким спецификациям, контроль процесса и повторяемость вакуумной печи оправдывают инвестиции.

- Если ваша основная цель — экономическая эффективность для нереакционноспособных материалов: Для материалов, которые не чувствительны к окислению и где приемлема хорошая, но не безупречная плотность, менее дорогая атмосферная печь или печь с инертным газом может быть более практичным решением.

В конечном итоге, выбор вакуумной печи — это решение о приоритете абсолютного качества материала и контроля процесса над начальными затратами на оборудование.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Чистота и контроль атмосферы | Удаляет окисление, загрязнения и летучие примеси для получения более чистых, ярких деталей. |

| Повышенная плотность | Способствует дегазации для уменьшения пустот и достижения более высокой плотности материала. |

| Контроль процесса и повторяемость | Обеспечивает равномерный нагрев, контролируемое охлаждение и стабильные результаты для критически важных применений. |

| Компромиссы | Более высокая начальная стоимость, более длительные циклы и повышенная сложность обслуживания. |

Готовы улучшить обработку материалов с точностью и чистотой? В KINTEK мы используем исключительные НИОКР и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продуктов, включающая вакуумные и атмосферные печи, муфельные, трубчатые, ротационные печи и системы CVD/PECVD, разработана для таких отраслей, как аэрокосмическая и медицинская, которые требуют превосходного качества. Благодаря широким возможностям глубокой настройки мы можем точно удовлетворить ваши уникальные экспериментальные требования. Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи для спекания могут повысить эффективность вашей лаборатории и обеспечить стабильные, высокопроизводительные результаты!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Какие задачи выполняет высокотемпературная вакуумная печь для спекания для магнитов PEM? Достижение пиковой плотности

- Какова цель термообработки пористого вольфрама при температуре 1400°C? Основные этапы для упрочнения структуры