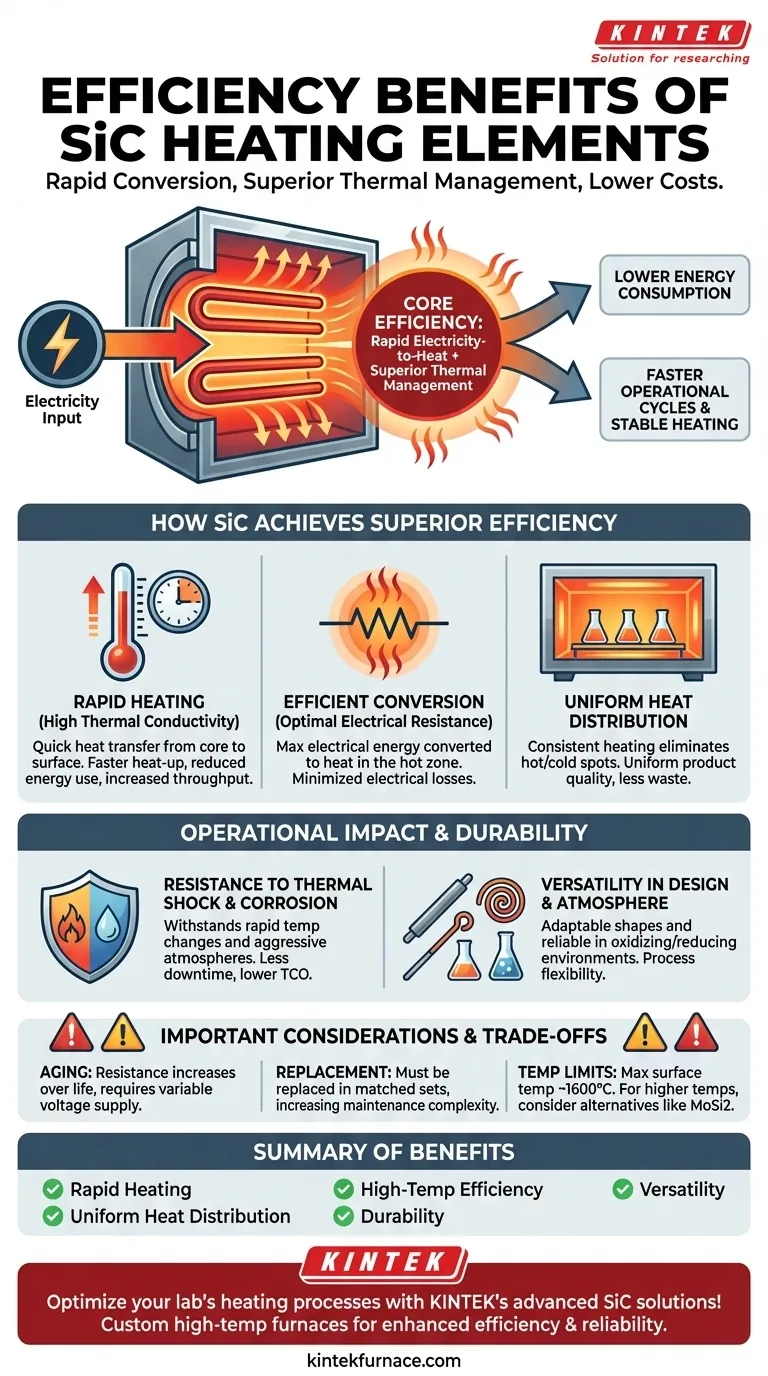

По своей сути, эффективность нагревательных элементов из карбида кремния (SiC) обусловлена двумя основными характеристиками: их способностью быстро преобразовывать электричество в полезное тепло и превосходным тепловым управлением. Эта комбинация приводит к снижению энергопотребления, ускорению рабочих циклов и более стабильной среде нагрева, что напрямую влияет как на эксплуатационные расходы, так и на качество продукции.

Истинная эффективность в высокотемпературных процессах заключается не только в снижении счетов за электроэнергию. Она заключается в достижении последовательной, быстрой и надежной подачи тепла, что минимизирует потери времени, материалов и энергии. SiC превосходит другие материалы, оптимизируя весь тепловой процесс, а не только потребляемую мощность.

Как SiC достигает превосходной эффективности

Преимущества производительности SiC коренятся в его фундаментальных материальных свойствах. Эти свойства напрямую приводят к более эффективному процессу нагрева по сравнению с традиционными металлическими или другими керамическими элементами во многих областях применения.

Высокая теплопроводность для быстрого нагрева

Элементы SiC обладают отличной теплопроводностью. Это позволяет им быстро и равномерно передавать тепло от сердцевины элемента к его поверхности и в камеру печи.

Эта быстрая передача тепла означает, что ваша печь достигает целевой температуры быстрее. Меньшее время, затрачиваемое на нагрев, напрямую приводит к снижению энергопотребления и увеличению производительности за цикл.

Оптимальное электрическое сопротивление при высоких температурах

В отличие от многих материалов, профиль электрического сопротивления SiC оптимизирован для высокотемпературного нагрева. Он становится высокорезистивным при рабочей температуре, что является ключевым фактором его эффективности.

Эта характеристика гарантирует, что максимальное количество электрической энергии преобразуется в тепловую энергию именно тогда и там, где это наиболее необходимо — внутри горячей зоны печи. Это эффективное преобразование энергии минимизирует электрические потери.

Равномерное распределение тепла

Свойства материала и типичные стержневые или спиральные формы элементов SiC способствуют исключительно равномерному распределению тепла. Это создает стабильную тепловую среду без значительных горячих или холодных точек.

Постоянный нагрев обеспечивает равномерное качество продукции, уменьшая дефекты и брак. Это также предотвращает перегрев определенных зон системой управления для компенсации других, что приводит к значительным потерям энергии.

Эксплуатационное влияние свойств SiC

Эффективность — это не только энергия; это также время безотказной работы, надежность и гибкость процесса. Надежный характер SiC обеспечивает ключевые эксплуатационные преимущества, которые способствуют снижению общей стоимости владения.

Устойчивость к термическому шоку и коррозии

SiC обладает высокой устойчивостью к термическому шоку, что означает, что он может выдерживать быстрые изменения температуры без растрескивания или разрушения. Он также сохраняет свою целостность в химически агрессивных или окислительных атмосферах.

Эта долговечность приводит к менее частой замене элементов и сокращению времени простоя печи, что является критически важным компонентом общей эксплуатационной эффективности.

Универсальность в дизайне и атмосфере

Элементы SiC могут быть изготовлены в широком диапазоне форм и размеров, что позволяет оптимизировать конструкции печей, адаптированные к конкретным процессам, таким как термообработка металлов, обжиг стекла или производство полупроводников.

Кроме того, они надежно работают как в окислительной, так и в восстановительной атмосфере, предлагая уровень гибкости процесса, который невозможен со многими альтернативными нагревательными элементами.

Понимание компромиссов и ограничений

Хотя элементы SiC очень эффективны, они не являются универсальным решением для каждого применения нагрева. Понимание их эксплуатационных характеристик и ограничений имеет решающее значение для принятия обоснованного решения.

Старение и изменение сопротивления

В течение своего срока службы элементы SiC «стареют», и их электрическое сопротивление постепенно увеличивается. Это изменение необходимо контролировать для поддержания постоянной выходной мощности и эффективности.

Это часто требует системы электропитания с переменным выходным напряжением (обычно с использованием SCR или трансформаторов с отводами) для компенсации изменения сопротивления с течением времени.

Стратегия замены

Когда элемент SiC выходит из строя, его нельзя просто заменить одним новым. Из-за изменений сопротивления в результате старения новый элемент будет иметь значительно отличающееся сопротивление от старых элементов в цепи.

Для поддержания сбалансированной электрической нагрузки и равномерного нагрева элементы должны заменяться согласованными комплектами или группами. Это увеличивает непосредственную стоимость и сложность обслуживания.

Ограничения по температуре и сроку службы

Элементы SiC обычно имеют максимальную температуру поверхности около 1600°C, что соответствует максимальной температуре камеры печи примерно 1530-1540°C.

Для применений, требующих температур выше этого значения, или для тех, кто отдает приоритет максимально возможному сроку службы элемента, другие материалы, такие как дисилицид молибдена (MoSi2), могут быть более подходящим выбором.

Правильный выбор для вашего применения

Выбор правильного нагревательного элемента требует баланса производительности, стоимости и эксплуатационных требований.

- Если ваша основная задача — быстрый цикл процесса: SiC — отличный выбор благодаря его способности быстро нагреваться и остывать, что максимизирует пропускную способность.

- Если ваша основная задача — универсальность в различных атмосферах: Надежная работа SiC как в окислительной, так и в восстановительной среде делает его очень гибким и надежным вариантом.

- Если ваша основная задача — максимальная температура выше 1550°C: Вам следует рассмотреть альтернативы, такие как MoSi2, которые предназначены для более высоких температурных диапазонов.

В конечном итоге, выбор SiC — это решение инвестировать в скорость процесса и термическую стабильность, понимая конкретные требования к обслуживанию, необходимые для поддержания его высокой эффективности.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Быстрый нагрев | Высокая теплопроводность обеспечивает быстрый подъем температуры, сокращая энергопотребление и время цикла. |

| Равномерное распределение тепла | Устраняет горячие/холодные точки для стабильного качества продукции и меньших потерь энергии. |

| Эффективность при высоких температурах | Оптимальное электрическое сопротивление при высоких температурах обеспечивает максимальное преобразование энергии в тепло. |

| Долговечность | Устойчивость к термическому шоку и коррозии, сокращение времени простоя и частоты замены. |

| Универсальность | Работает в различных атмосферах и конструкциях, адаптируется к множеству промышленных процессов. |

Оптимизируйте процессы нагрева в вашей лаборатории с помощью передовых решений KINTEK для нагрева SiC! Используя исключительные научно-исследовательские и опытно-конструкторские работы и собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, включая муфельные, трубчатые, ротационные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой индивидуальной настройке гарантирует, что мы точно удовлетворим ваши уникальные экспериментальные потребности для повышения эффективности и надежности. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут принести пользу вашим операциям!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Какую максимальную температуру могут выдерживать нагревательные элементы из карбида кремния? Ключевые факторы долговечности и производительности

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность