Основными недостатками реактора прямого PECVD являются прямая ионная бомбардировка подложки и загрязнение из-за эрозии электродов. Поскольку подложка расположена непосредственно в плазменном поле, она подвергается воздействию энергичных ионов, которые могут вызвать физические повреждения. В то же время электроды подвергаются бомбардировке, в результате чего материал испаряется и включается в растущую пленку в виде примесей.

Основная проблема прямого PECVD заключается в его фундаментальной конструкции: подложка погружена в ту же плазму, которая используется для создания прекурсоров пленки. Эта простота установки создает неотъемлемый компромисс между эффективностью осаждения и риском повреждения подложки и снижения чистоты пленки.

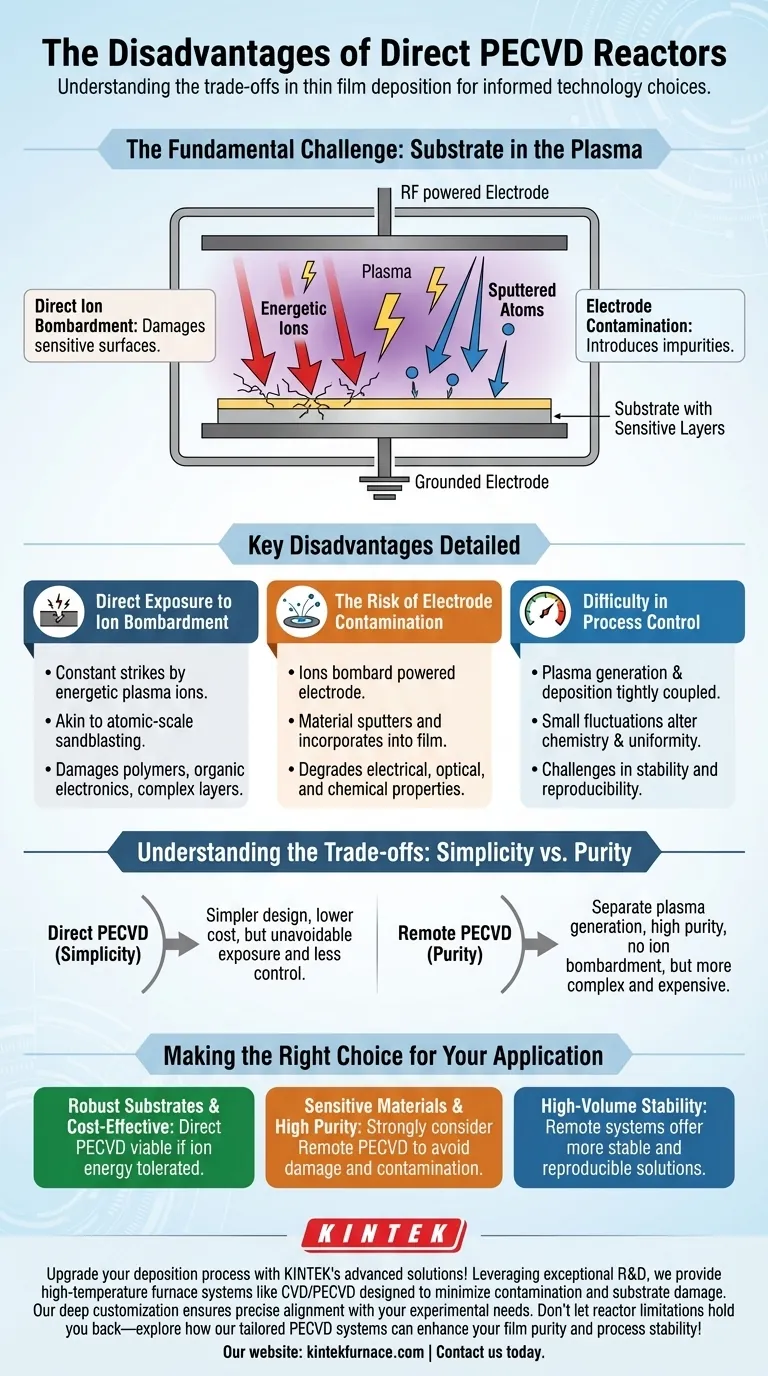

Фундаментальная проблема: подложка в плазме

Определяющей характеристикой реактора прямого PECVD, как правило, системы с емкостной связью (CCP), является то, что подложка находится на одном из электродов, используемых для генерации плазмы. Такая архитектура является прямой причиной его основных недостатков.

Прямое воздействие ионной бомбардировки

В системе прямого PECVD подложка постоянно подвергается ударам энергичных ионов из плазмы. Это сродни нежному пескоструйному воздействию в атомном масштабе.

Хотя эта энергия ионов иногда может быть полезна для плотности пленки, она становится серьезным недостатком при работе с чувствительными материалами. Эта бомбардировка может повредить поверхность полимеров, органической электроники или сложных слоев полупроводниковых приборов, уже имеющихся на пластине.

Риск загрязнения электродов

Те же ионы, которые бомбардируют подложку, также ударяют по электроду под напряжением (и окружающим стенкам камеры). Эта бомбардировка может физически отслоить или «распылить» атомы от материала электрода.

Эти распыленные атомы перемещаются по камере и могут включаться в пленку по мере ее роста на подложке. Это вносит металлические или другие загрязнители, которые могут серьезно ухудшить желаемые электрические, оптические или химические свойства пленки.

Сложность контроля процесса

Поскольку генерация плазмы и осаждение пленки происходят в одном и том же физическом пространстве, процессы тесно связаны. Небольшие колебания мощности, давления газа или температуры могут изменить химию и однородность плазмы.

Это затрудняет достижение высокостабильных и воспроизводимых условий, особенно по сравнению с системами, где генерация плазмы отделена от камеры осаждения.

Понимание компромиссов: простота против чистоты

Ни одна технология не выбирается без причины. Недостатки прямого PECVD необходимо сопоставлять с его преимуществами, которые в основном связаны с простотой и стоимостью.

Преимущество простоты

Реакторы прямого PECVD часто проще по конструкции и эксплуатации, чем их альтернативы. Благодаря меньшему количеству компонентов и более простой настройке они могут быть дешевле в производстве и обслуживании. Это делает их привлекательным вариантом для многих применений, где самая высокая чистота или наиболее мягкая обработка не являются строгими требованиями.

Неотъемлемая проблема чистоты и повреждения

Компромиссом этой простоты является неизбежное воздействие подложки на суровые условия плазмы. Вы не можете отделить генерацию плазмы от процесса осаждения. Это означает, что у вас меньше независимого контроля над энергией и потоком ионов на поверхности подложки.

Когда следует рассмотреть альтернативы

Ограничения прямого PECVD привели к разработке непрямых или удаленных систем PECVD. В этих конструкциях плазма генерируется в отдельной камере, и только желаемые реактивные химические частицы (радикалы) подаются на подложку. Этот подход практически исключает как ионную бомбардировку, так и загрязнение электродов, но ценой более сложной и дорогой системы.

Принятие правильного решения для вашего применения

Выбор правильной технологии осаждения требует четкого понимания основной цели вашего проекта. Недостатки прямого PECVD могут быть критическими недостатками для одного применения, но приемлемыми компромиссами для другого.

- Если ваша основная цель — экономичное осаждение на прочных подложках: Прямой PECVD может быть жизнеспособным и экономичным выбором, особенно если материал может выдержать некоторую энергию ионов.

- Если ваша основная цель — нанесение высокочистых пленок на чувствительные материалы (например, полимеры или электронику): Вам следует настоятельно рассмотреть альтернативу, такую как удаленный PECVD, чтобы избежать повреждения подложки и загрязнения от электродов.

- Если ваша основная цель — достижение максимальной стабильности процесса для крупносерийного производства: Внутренняя связь в прямом PECVD требует исключительно строгого контроля процесса, и удаленная система может предложить более стабильное и воспроизводимое решение.

В конечном счете, выбор правильного инструмента зависит от трезвой оценки компромиссов между стоимостью системы, сложностью процесса и качеством конечной пленки, которое требует ваше применение.

Сводная таблица:

| Недостаток | Воздействие |

|---|---|

| Прямая ионная бомбардировка | Физическое повреждение чувствительных подложек, таких как полимеры и электроника |

| Загрязнение электродов | Внесение примесей, ухудшающее электрические и оптические свойства пленки |

| Сложность контроля процесса | Трудности в достижении стабильных, воспроизводимых условий из-за связанных процессов |

Улучшите свой процесс осаждения с помощью передовых решений KINTEK! Используя выдающиеся исследования и разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как системы CVD/PECVD, разработанные для минимизации загрязнения и повреждения подложки. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям. Не позволяйте ограничениям реактора сдерживать вас — свяжитесь с нами сегодня, чтобы узнать, как наши индивидуальные системы PECVD могут повысить чистоту вашей пленки и стабильность процесса!

Визуальное руководство

Связанные товары

- Радиочастотная система PECVD Радиочастотное плазменное химическое осаждение из паровой фазы

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Наклонная вращающаяся машина печи трубки PECVD плазмы усиленного химического осаждения

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

Люди также спрашивают

- Как диоксид кремния (SiO2) используется в приложениях PECVD? Ключевые роли в микрофабрикации

- Что такое PECVD и чем он отличается от традиционного CVD? Раскройте секрет нанесения тонких пленок при низких температурах

- Как работает плазменное осаждение из паровой фазы? Низкотемпературное решение для передовых покрытий

- Какова вторая выгода осаждения во время разряда в PECVD?

- Что такое оборудование PECVD? Руководство по низкотемпературному осаждению тонких пленок