Дисилицид молибдена (MoSi2) — это специализированный керамико-металлический композит, ценимый за его способность функционировать в качестве нагревательного элемента при чрезвычайно высоких температурах в окислительной среде. Его отличительными характеристиками являются очень высокая температура плавления и исключительная стойкость к окислению, что позволяет ему генерировать печные температуры в диапазоне от 1600°C до 1700°C. Однако высокая производительность при высоких температурах сочетается со значительной хрупкостью при комнатной температуре.

Основная ценность MoSi2 заключается в его превосходной долговечности и стабильности при экстремальных температурах, что делает его предпочтительным материалом для печей, работающих при температурах выше 1500°C. Это преимущество уравновешивается критической уязвимостью: материал чрезвычайно хрупок ниже его переходной температуры около 1000°C, что требует осторожного обращения.

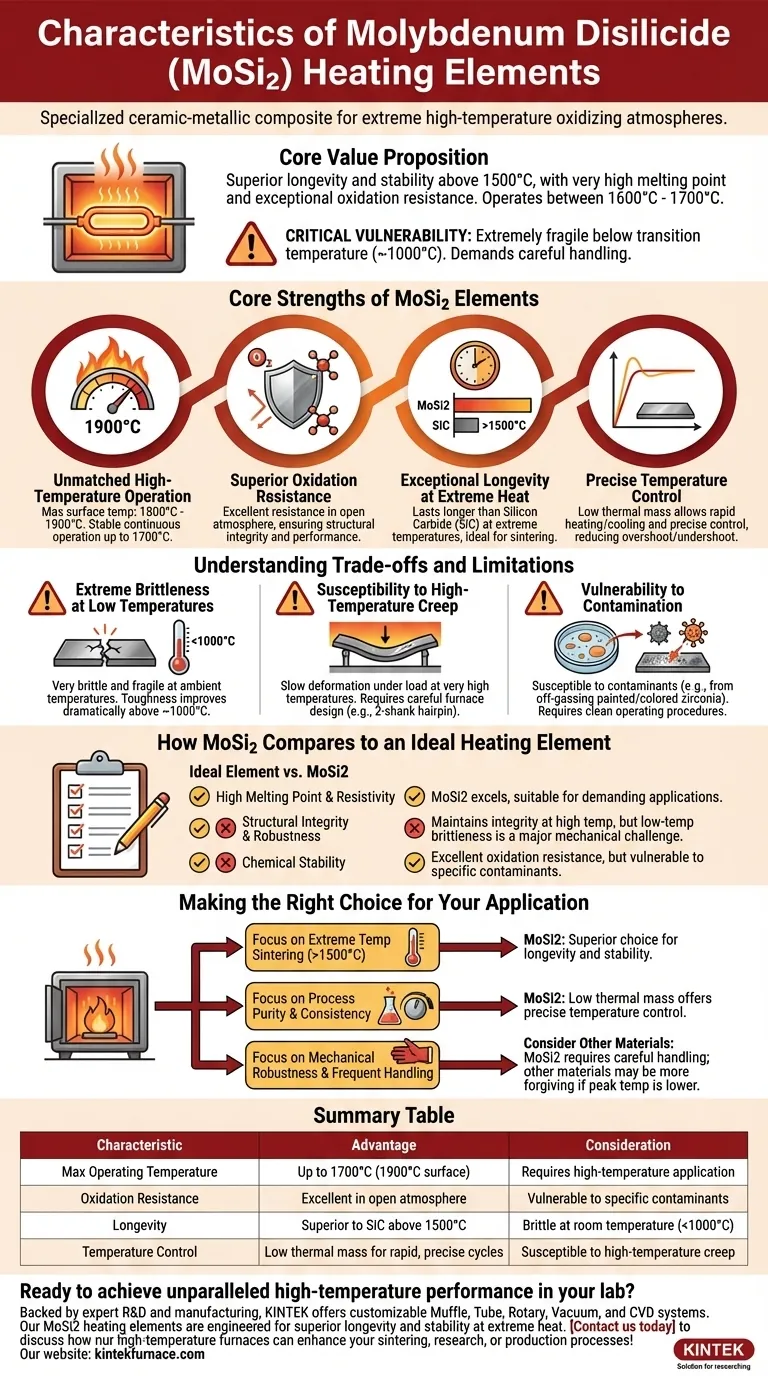

Основные преимущества элементов из MoSi2

Дисилицид молибдена не является универсальным нагревательным материалом; это высокопроизводительное решение, выбранное из-за его уникальных преимуществ в требовательных тепловых средах.

Непревзойденная работа при высоких температурах

Элементы из MoSi2 могут достигать максимальной температуры поверхности в диапазоне от 1800°C до 1900°C. Это позволяет программировать печи, использующие эти элементы, для стабильной, непрерывной работы при температурах до 1700°C.

Превосходная стойкость к окислению

Материал представляет собой кермет (керамико-металлический композит), который обладает отличной стойкостью к окислению даже в открытой атмосфере. Эта химическая стабильность имеет решающее значение для поддержания структурной целостности и производительности в течение длительного срока службы при экстремальных температурах.

Исключительная долговечность при экстремальных температурах

При работе при температурах выше 1500°C элементы из MoSi2 могут служить значительно дольше, чем альтернативы, такие как карбид кремния (SiC). Это делает их более надежным выбором для таких применений, как высокотемпературный спекание.

Точный контроль температуры

Элементы из MoSi2 имеют низкую тепловую массу. Это свойство позволяет осуществлять быстрые циклы нагрева и охлаждения с точным контролем температуры, уменьшая перегрев и недогрев заданных температур.

Понимание компромиссов и ограничений

Чтобы использовать преимущества MoSi2, необходимо понять и смягчить его присущие слабости. Это не недостатки, а фундаментальные свойства материала.

Чрезвычайная хрупкость при низких температурах

Самым значительным недостатком MoSi2 является его низкая ударная вязкость при температурах окружающей среды. Элементы очень хрупкие, и с ними необходимо обращаться с особой осторожностью при установке, техническом обслуживании и всякий раз, когда печь холодная.

Его ударная вязкость значительно улучшается только после того, как он превысит свою хрупко-пластическую переходную температуру, которая составляет около 1000°C.

Подверженность ползучести при высоких температурах

Под механической нагрузкой при очень высоких температурах MoSi2 может быть подвержен ползучести. Это медленная деформация с течением времени, которая может изменить форму элемента и должна учитываться при проектировании печи. Распространенной конструкцией для управления этим является форма заколки с 2 стержнями.

Уязвимость к загрязнению

Элементы из MoSi2 более подвержены проблемам загрязнения, чем некоторые другие материалы. Например, если оксид циркония с краской или окрашенный спекается без предварительной надлежащей сушки, выделение газов может повредить элементы. Правильное техническое обслуживание и чистые рабочие процедуры имеют решающее значение.

Сравнение MoSi2 с идеальным нагревательным элементом

Идеальный нагревательный элемент обладает сочетанием тепловых, механических и электрических свойств. MoSi2 преуспевает в одних областях, а в других идет на компромисс.

Высокая температура плавления и удельное сопротивление

Идеальный элемент нуждается в высокой температуре плавления и высоком удельном сопротивлении для эффективной и безопасной выработки тепла. MoSi2 исключительно хорошо соответствует этим требованиям, что делает его подходящим для самых требовательных применений.

Структурная целостность и прочность

Нагревательные элементы должны выдерживать многократные термические циклы. В то время как MoSi2 сохраняет свою целостность при высоких температурах, его хрупкость при низких температурах представляет собой значительную механическую проблему по сравнению с более пластичными материалами.

Химическая стабильность

Отсутствие окисления и коррозии имеет первостепенное значение. Стойкость MoSi2 к окислению является основной характеристикой, хотя его специфическая уязвимость к определенным загрязнителям должна контролироваться.

Сделайте правильный выбор для вашего приложения

Выбор MoSi2 — это решение, основанное на балансе между потребностями в производительности и реалиями эксплуатации.

- Если ваш основной фокус — спекание при экстремальных температурах (>1500°C): MoSi2 является превосходным выбором благодаря своей долговечности и стабильной работе в окислительной среде при этих температурах.

- Если ваш основной фокус — чистота и постоянство процесса: Точный контроль температуры, обеспечиваемый низкой тепловой массой MoSi2, является значительным преимуществом.

- Если ваш основной фокус — механическая прочность и частое обращение: Присущая хрупкость MoSi2 требует осторожных, отработанных процедур; другие материалы могут быть более снисходительными, если пиковые рабочие температуры ниже.

В конечном счете, выбор MoSi2 — это обязательство достичь непревзойденной производительности при высоких температурах, при условии, что вы сможете обеспечить его специфические требования к обращению и эксплуатации.

Сводная таблица:

| Характеристика | Преимущество | Соображение |

|---|---|---|

| Макс. рабочая температура | До 1700°C (1900°C поверхность) | Требует применения при высоких температурах |

| Стойкость к окислению | Отличная в открытой атмосфере | Уязвим к определенным загрязнителям |

| Долговечность | Превосходит SiC при температуре выше 1500°C | Хрупкий при комнатной температуре (<1000°C) |

| Контроль температуры | Низкая тепловая масса для быстрых, точных циклов | Подвержен ползучести при высоких температурах |

Готовы достичь непревзойденной производительности при высоких температурах в вашей лаборатории?

Опираясь на экспертные исследования и разработки, а также производство, KINTEK предлагает системы Muffle, Tube, Rotary, Vacuum и CVD, все из которых могут быть настроены в соответствии с вашими уникальными потребностями. Наши нагревательные элементы из MoSi2 разработаны для обеспечения превосходной долговечности и стабильности при экстремальных температурах.

Свяжитесь с нами сегодня, чтобы обсудить, как наши высокотемпературные печи могут улучшить ваши процессы спекания, исследований или производства!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- 1800℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Какую максимальную температуру могут выдерживать нагревательные элементы из карбида кремния? Ключевые факторы долговечности и производительности

- Почему карбид кремния устойчив к химическим реакциям в промышленных печах? Откройте для себя долговечные высокотемпературные решения