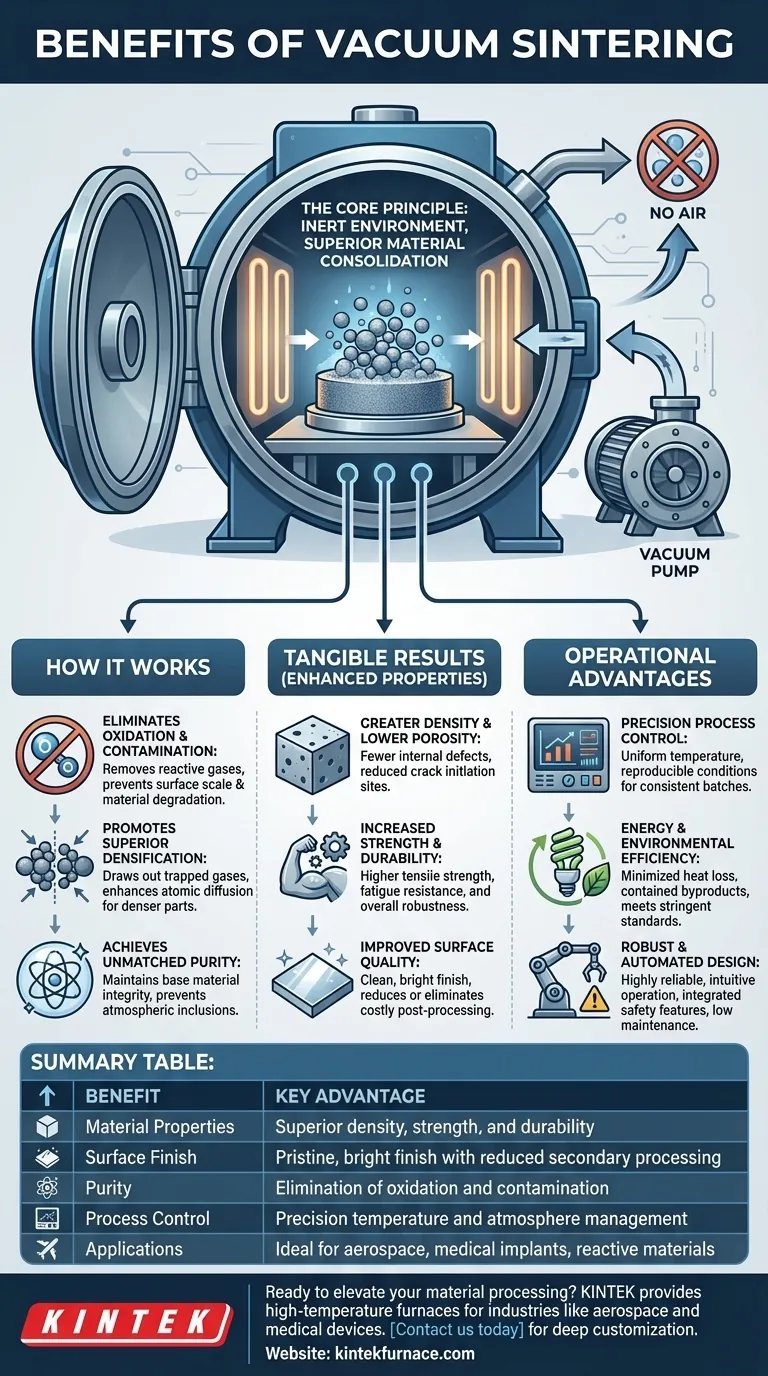

По своей сути, вакуумное спекание позволяет получать детали с превосходными свойствами материала, безупречной чистотой поверхности и исключительной чистотой. Проведение процесса в контролируемой, бескислородной среде исключает риск окисления и загрязнения, присущий обычным методам, что приводит к получению компонентов с большей плотностью, более высокой прочностью и меньшей потребностью во вторичной обработке.

Фундаментальное преимущество вакуумного спекания заключается не просто в удалении воздуха, а в создании активной среды, которая способствует идеальной консолидации материала, предотвращая нежелательные химические реакции, ухудшающие окончательную целостность и производительность компонента.

Основной принцип: как вакуум преобразует спекание

Чтобы понять преимущества, вы должны сначала понять физику. Вакуум принципиально изменяет среду спекания, превращая ее из реактивной атмосферы в контролируемое, инертное состояние, которое активно улучшает материал.

Устранение окисления и загрязнения

Атмосферный воздух богат кислородом, азотом и водяным паром, все из которых могут вступать в реакцию с материалами при высоких температурах. Это приводит к образованию оксидов и других соединений, которые ухудшают свойства материала.

Вакуум удаляет эти реактивные газы. Это не просто пассивное преимущество; это абсолютное требование для обработки чувствительных к окислению материалов, таких как титан, тугоплавкие металлы и некоторые передовые керамики.

Содействие превосходному уплотнению

Спекание работает путем связывания частиц материала, и ключевой целью является устранение пустых пространств, или пор, между ними. Вакуумная среда активно способствует этому процессу.

Снижая внешнее давление, вакуум помогает вытягивать газы, запертые внутри пор материала. Это способствует схлопыванию этих пустот и усиливает атомную диффузию, позволяя частицам более полно связываться и образовывать более плотную, твердую конечную деталь.

Достижение беспрецедентной чистоты

Помимо предотвращения окисления, вакуум поддерживает химическую чистоту основного материала. Он предотвращает включение вредных компонентов из атмосферы в конечную деталь, гарантируя, что ее эксплуатационные характеристики соответствуют проектным спецификациям материала.

Ощутимые результаты: улучшенные механические свойства

Контролируемая среда вакуумной печи напрямую приводит к измеримым улучшениям в конечном продукте. Это не незначительные улучшения; они часто являются преобразующими.

Большая плотность и меньшая пористость

В результате улучшенного удаления газа из пор вакуумно-спеченные детали стабильно достигают более высокой конечной плотности. Меньшая пористость означает меньшее количество внутренних дефектов, где могут возникать трещины, что является критическим фактором для производительности.

Повышенная прочность и долговечность

Более высокая плотность и чистота напрямую коррелируют с улучшенными механическими свойствами. Вакуумно-спеченные компоненты демонстрируют большую прочность на разрыв, усталостную прочность и общую долговечность по сравнению с компонентами, спеченными в обычной атмосфере.

Улучшенное качество поверхности

Окисление на поверхности детали создает грубую, обесцвеченную окалину, которую часто приходится удалять с помощью дорогостоящих и трудоемких вторичных операций, таких как шлифование или механическая обработка.

Поскольку вакуумное спекание предотвращает окисление поверхности, детали выходят из печи с чистой, блестящей поверхностью, что значительно сокращает или даже полностью исключает необходимость в механической доработке.

Понимание эксплуатационных преимуществ

Помимо самой детали, современные вакуумные печи предлагают значительные технологические и эксплуатационные преимущества, которые способствуют эффективности и надежности.

Точное управление процессом

Вакуумные печи обеспечивают беспрецедентный уровень контроля. Равномерность температуры оптимизируется за счет стратегического размещения нагревательных элементов, а термопары позволяют точно контролировать и регулировать. Это гарантирует, что каждая партия обрабатывается в абсолютно одинаковых идеальных условиях.

Энергетическая и экологическая эффективность

Передовые изоляционные материалы, такие как графитовый войлок, минимизируют потери тепла и снижают общее потребление энергии. Кроме того, герметичная вакуумная камера удерживает все побочные продукты процесса, предотвращая выброс отходящих газов и соответствуя строгим экологическим стандартам без необходимости в дорогостоящих системах вторичной обработки.

Надежная и автоматизированная конструкция

Современные системы высоко автоматизированы для интуитивно понятной и надежной работы. Встроенные функции безопасности, такие как сигнализация при перегреве или потере охлаждающей воды, защищают как оборудование, так и продукт. Такая надежная конструкция приводит к высокой надежности и низким эксплуатационным расходам.

Выбор правильного решения для вашего применения

Выбор метода спекания полностью зависит от ваших требований к материалу и производительности. Вакуумное спекание не всегда необходимо, но для требовательных применений это часто единственный жизнеспособный путь.

- Если ваш основной акцент делается на компонентах, критически важных для производительности: Вакуумное спекание необходимо для достижения наивысшей плотности, чистоты и прочности, требуемых в таких областях, как аэрокосмическая промышленность, медицинские имплантаты и высокопроизводительный инструмент.

- Если вы работаете с реактивными материалами: Для таких материалов, как титан, ниобий или специализированные нержавеющие стали, вакуумная среда является обязательной для предотвращения катастрофического окисления.

- Если ваша цель — безупречное качество поверхности: Чтобы минимизировать затраты на пост-обработку и получить чистую, блестящую поверхность непосредственно из печи, вакуумное спекание является превосходным выбором.

В конечном итоге, внедрение вакуумного спекания — это стратегическое решение, направленное на приоритетное обеспечение высочайшего уровня целостности материала и производительности.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Свойства материала | Превосходная плотность, прочность и долговечность |

| Качество поверхности | Безупречная, блестящая поверхность с уменьшенной вторичной обработкой |

| Чистота | Устранение окисления и загрязнения |

| Управление процессом | Точное управление температурой и атмосферой |

| Приложения | Идеально подходит для аэрокосмической отрасли, медицинских имплантатов и реактивных материалов |

Готовы повысить уровень обработки материалов с помощью передовых решений для вакуумного спекания? KINTEK использует исключительные исследования и разработки и собственное производство для создания высокотемпературных печей, таких как вакуумные и атмосферные печи, разработанных для таких отраслей, как аэрокосмическая промышленность и медицинские устройства. Наши широкие возможности индивидуальной настройки гарантируют точное соответствие вашим уникальным экспериментальным потребностям. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может повысить эффективность и производительность вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как вакуумные печи для спекания и отжига способствуют уплотнению магнитов NdFeB?

- Какую роль играет печь для вакуумного горячего прессования в синтезе TiBw/TA15? Повышение эффективности композитов, полученных in-situ

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов