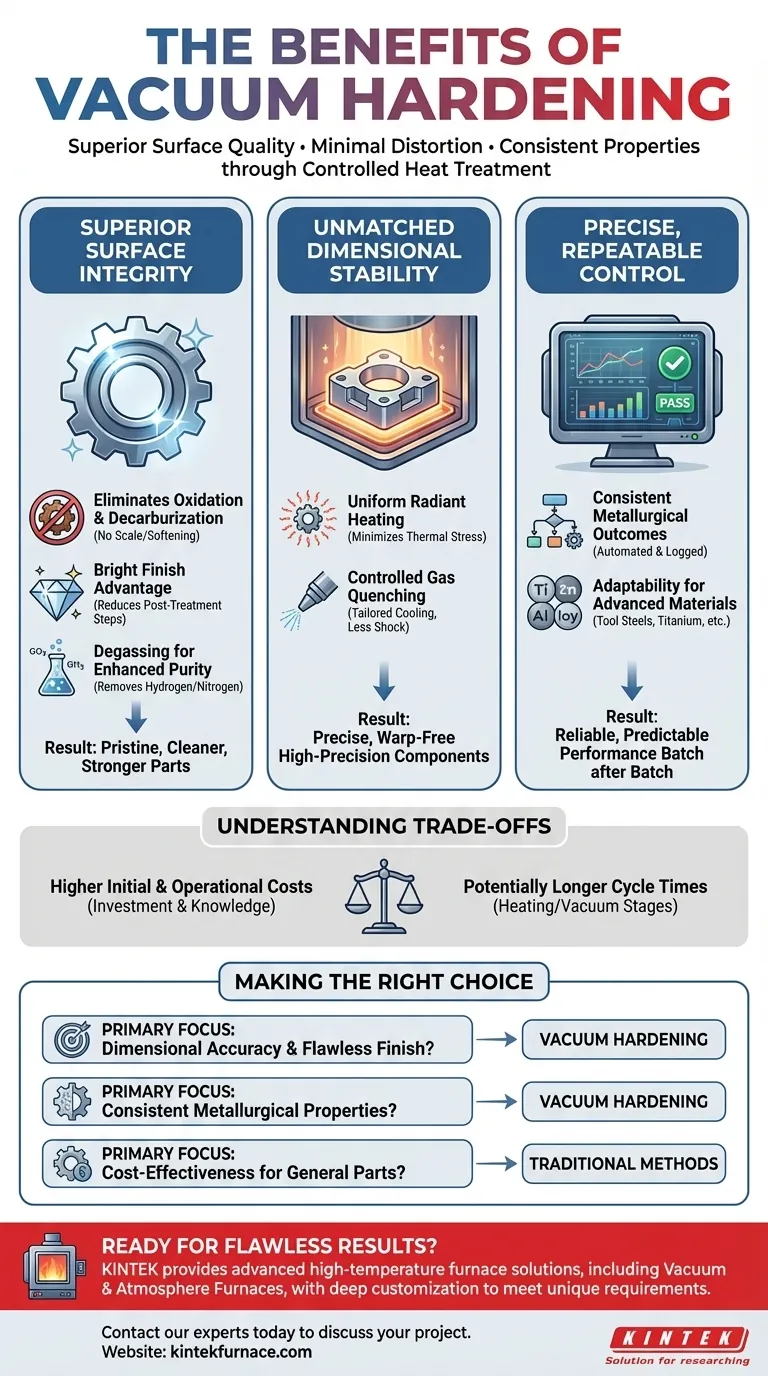

По своей сути, вакуумная закалка — это процесс термической обработки, который обеспечивает превосходное качество поверхности, минимальную деформацию деталей и исключительно стабильные металлургические свойства. Проведение процессов нагрева и закалки в контролируемой среде низкого давления устраняет многие переменные и негативные побочные эффекты, связанные с традиционными методами атмосферной закалки.

Основное преимущество вакуумной закалки — это контроль. Устраняя реактивные газы, такие как кислород, из уравнения, процесс предотвращает поверхностные дефекты и позволяет чрезвычайно точно управлять температурой, в результате чего детали становятся чище, прочнее и точнее по размерам.

Почему вакуум создает превосходную целостность поверхности

Наиболее заметным преимуществом вакуумной закалки является первозданное состояние поверхности детали. Это прямой результат контролируемой атмосферы, которая предотвращает нежелательные химические реакции при высоких температурах.

Устранение окисления и обезуглероживания

В традиционных печах присутствие кислорода вызывает окисление, образуя слой окалины или изменение цвета на поверхности детали. Вакуумная среда, по определению, удаляет этот кислород, полностью предотвращая эту реакцию. Это также предотвращает обезуглероживание — потерю углерода с поверхности стали, что может размягчить деталь и снизить ее износостойкость.

Преимущество "яркой поверхности"

Поскольку не образуется окисления или окалины, детали выходят из вакуумной печи с яркой, чистой металлической поверхностью. Это часто устраняет необходимость в дорогостоящих и трудоемких вторичных операциях, таких как пескоструйная обработка, шлифовка или химическая очистка, сокращая общее время цикла и сохраняя точные размеры детали.

Дегазация для повышения чистоты

Вакуум активно вытягивает захваченные газы, такие как водород и азот, из самого металла. Эта функция дегазации улучшает чистоту материала, что может значительно повысить механические свойства, такие как вязкость, пластичность и усталостная прочность, одновременно снижая риск водородного охрупчивания.

Достижение непревзойденной стабильности размеров

Для высокоточных компонентов, таких как пресс-формы, штампы и шестерни, поддержание точности размеров имеет решающее значение. Вакуумная закалка превосходно минимизирует деформации, которые могут возникнуть во время интенсивных циклов нагрева и охлаждения при термической обработке.

Равномерный нагрев снижает термическое напряжение

В вакууме теплопередача происходит в основном за счет излучения, которое нагревает заготовку медленно и равномерно. Это отличается от обычных печей, которые полагаются на конвекцию, что может создавать горячие точки. Такой равномерный нагрев минимизирует внутренние термические напряжения, которые являются основной причиной коробления и деформации.

Контролируемая закалка минимизирует удар

Вместо погружения в жидкость, такую как масло или вода, детали в вакуумной печи обычно охлаждаются (закаляются) с использованием инертного газа высокого давления, такого как азот. Давление, поток и температура этого газа могут быть точно контролируемыми, что позволяет индивидуально регулировать скорость охлаждения. Эта менее агрессивная, высококонтролируемая закалка дополнительно снижает термический удар и деформацию.

Сила точного, повторяемого контроля

Высокоавтоматизированный и компьютеризированный характер современных вакуумных печей напрямую приводит к надежным и предсказуемым результатам.

Постоянные металлургические результаты

Каждая критическая переменная — температура, время, уровень вакуума и давление закалки — точно управляется и регистрируется. Это гарантирует, что каждая деталь в партии и каждая последующая партия получают абсолютно одинаковую обработку. Результатом является беспрецедентная повторяемость, обеспечивающая постоянную твердость, глубину упрочненного слоя и микроструктуру каждый раз.

Адаптивность для современных материалов

Точный контроль, предлагаемый вакуумной технологией, делает ее идеальной для термической обработки современных и чувствительных материалов. Это включает высоколегированные инструментальные стали, титан и другие тугоплавкие металлы, которые очень реактивны или имеют очень специфические требования к термической обработке.

Понимание компромиссов и соображений

Хотя вакуумная закалка является мощным методом, она не является решением по умолчанию для каждого применения. Объективная оценка ее компромиссов является ключом к принятию обоснованного инженерного решения.

Более высокие начальные и эксплуатационные расходы

Вакуумные печи представляют собой значительные капитальные вложения по сравнению со стандартными атмосферными печами. Их сложность также приводит к более высоким затратам на обслуживание и требует более специализированных операционных знаний.

Потенциально более длительное время цикла

Хотя общий процесс может быть быстрее за счет устранения послеобработочной очистки, циклы нагрева и охлаждения внутри печи иногда могут быть дольше. Лучистый нагрев по своей природе медленнее конвекционного, а достижение глубокого вакуума занимает время.

Избыточная спецификация для простых деталей

Для низкотолерантных, универсальных компонентов, где идеальная чистота поверхности и минимальная деформация не являются критическими требованиями, преимущества вакуумной закалки могут не оправдывать дополнительные затраты. Традиционные методы часто более экономичны для этих применений.

Правильный выбор для вашей цели

Выбор метода закалки требует согласования возможностей процесса с наиболее критическими требованиями вашего проекта.

- Если ваш основной акцент делается на точности размеров и безупречной отделке: Вакуумная закалка — это окончательный выбор для высокоточных компонентов, таких как литьевые формы, аэрокосмические детали и сложный инструмент.

- Если ваш основной акцент делается на достижении специфических, повторяемых металлургических свойств: Точное цифровое управление вакуумной закалкой обеспечивает стабильную производительность и надежность при больших объемах производства.

- Если ваш основной акцент делается на экономичности для деталей общего назначения: Традиционная атмосферная или соляная закалка может быть достаточной и более экономичной для компонентов с более широкими допусками и менее критичными требованиями к поверхности.

Понимание этих основных принципов позволяет вам выбрать процесс закалки, который обеспечивает точный результат, требуемый вашим проектом.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Превосходная целостность поверхности | Предотвращает окисление/обезуглероживание; устраняет необходимость в послеобработочной очистке. |

| Непревзойденная стабильность размеров | Равномерный лучистый нагрев и контролируемая газовая закалка минимизируют деформацию деталей. |

| Точный, повторяемый контроль | Автоматизированный процесс обеспечивает постоянную твердость и микроструктуру от партии к партии. |

| Идеально подходит для современных материалов | Идеально подходит для термической обработки чувствительных сплавов, таких как инструментальные стали и титан. |

Готовы достичь безупречных результатов для ваших высокоточных компонентов?

Используя исключительные исследования и разработки, а также собственное производство, KINTEK предоставляет разнообразным лабораториям передовые решения для высокотемпературных печей. Наша линейка продуктов, включающая вакуумные и атмосферные печи, муфельные, трубчатые, ротационные печи и системы CVD/PECVD, дополняется нашей сильной способностью к глубокой индивидуальной настройке для точного удовлетворения ваших уникальных требований к термической обработке.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для вакуумной закалки могут повысить качество и эффективность вашего проекта.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Печь для вакуумной термообработки молибдена

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

Люди также спрашивают

- Каков процесс вакуумной термообработки? Достижение превосходных металлургических свойств

- Зачем использовать вакуумную печь? Достижение беспрецедентной чистоты материалов и контроля процесса

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Где используются вакуумные печи? Критически важные области применения в аэрокосмической отрасли, медицине и электронике