По своей сути, холодное прессование и спекание — это процесс порошковой металлургии, который ценится за значительные экономические и производственные преимущества. Основные преимущества — это более низкие затраты, более простые требования к оборудованию и более быстрое время обработки, что делает его исключительно подходящим для крупномасштабного производства компонентов, где конечная плотность материала не является основной задачей.

Фундаментальный выбор между холодным прессованием и альтернативным методом, таким как горячее прессование, является стратегическим компромиссом. Холодное прессование и спекание приоритезируют эффективность производства — скорость и стоимость — потенциально идя на компромисс с максимальной плотностью и механической прочностью конечного материала.

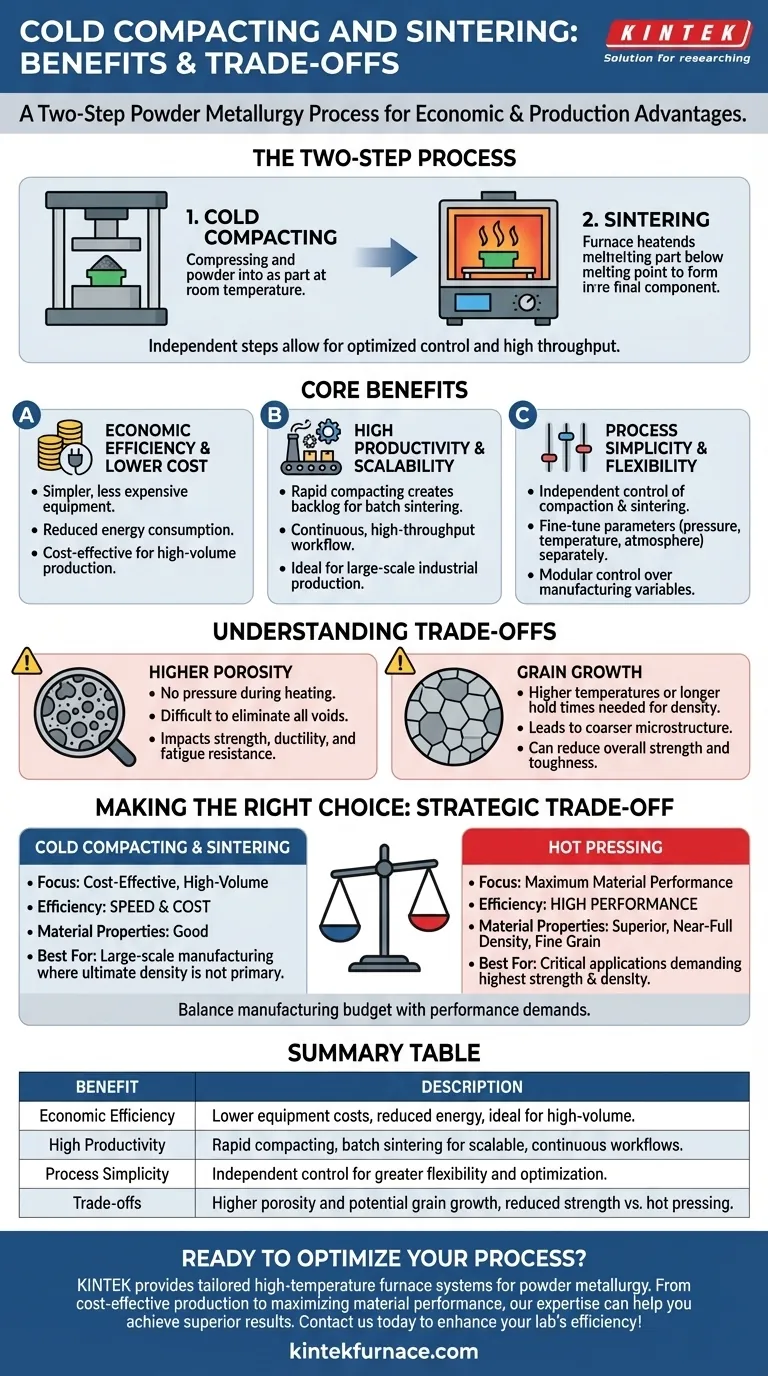

Основные преимущества холодного прессования и спекания

Этот двухэтапный метод включает сначала прессование металлического порошка при комнатной температуре для формирования «сырой» заготовки, а затем ее нагрев (спекание) ниже точки плавления для связывания частиц. Разделение этих двух этапов является источником его основных преимуществ.

Экономическая эффективность и низкая стоимость

Оборудование, необходимое для холодного прессования, значительно менее сложное и дорогостоящее, чем оборудование, требуемое для горячего прессования, которое должно одновременно применять экстремальные температуры и давление.

Эта более низкая стоимость оборудования в сочетании с сокращением потребления энергии на этапе прессования без нагрева делает весь процесс более экономически эффективным, особенно для крупносерийного производства.

Высокая производительность и масштабируемость

Наиболее значительным эксплуатационным преимуществом является возможность оптимизации этапов прессования и спекания независимо друг от друга.

Прессование может выполняться очень быстро, создавая запас сырых деталей, которые затем могут быть спечены большими партиями. Это разделение позволяет создать непрерывный, высокопроизводительный рабочий процесс, который идеально подходит для крупномасштабного промышленного производства, что является резким контрастом с более медленным, одноэлементным циклом горячего прессования.

Простота и гибкость процесса

Разделение двух этапов упрощает управление процессом. Вы можете точно настроить давление прессования, а затем отдельно оптимизировать температуры и атмосферы спекания для достижения желаемых конечных свойств. Эта модульность предлагает большую степень контроля и гибкости над производственными переменными.

Понимание компромиссов: производительность против эффективности

Хотя холодное прессование и спекание очень эффективно, оно включает в себя неотъемлемые компромиссы, которые крайне важно понимать. Конечные свойства материала часто отличаются от тех, которые достигаются методами, применяющими одновременный нагрев и давление.

Проблема пористости

Детали, изготовленные методом холодного прессования и спекания, обычно демонстрируют более высокую остаточную пористость по сравнению с деталями, изготовленными горячим прессованием.

Без применения давления на этапе нагрева сложнее полностью устранить пустоты между исходными частицами порошка. Эта остаточная пористость может отрицательно сказаться на механических свойствах, таких как прочность, пластичность и усталостная прочность.

Рост зерен и механические свойства

Для достижения достаточной плотности отдельный этап спекания часто требует более высоких температур или более длительных выдержек. Эти условия могут привести к росту зерен, что приводит к более грубой микроструктуре.

Более грубая зернистая структура может снизить общую прочность и вязкость материала, что является ключевым фактором для высокопроизводительных применений.

Когда стоит рассмотреть альтернативу: горячее прессование

Горячее прессование является предпочтительным методом, когда основной целью является достижение почти полной плотности и мелкозернистой микроструктуры. Оно отлично подходит для производства компонентов с превосходными механическими свойствами, но ценой более низкой производительности и значительно более высоких эксплуатационных расходов.

Выбор правильного решения для вашей цели

Решение об использовании холодного прессования и спекания должно соответствовать вашим конкретным требованиям проекта, балансируя стоимость, объем и производительность.

- Если ваша основная цель — экономичное, крупносерийное производство: Холодное прессование и спекание — превосходный выбор, обеспечивающий хорошие свойства материала с непревзойденной эффективностью производства.

- Если ваша основная цель — максимальная производительность материала: Для критически важных применений, требующих максимально возможной плотности и механической прочности, более высокая стоимость и меньшая пропускная способность горячего прессования являются необходимой инвестицией.

В конечном итоге, выбор правильного процесса зависит от четкого понимания баланса между вашим производственным бюджетом и требованиями к производительности конечного компонента.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Экономическая эффективность | Более низкие затраты на оборудование и сниженное потребление энергии, идеально подходит для крупносерийного производства. |

| Высокая производительность | Быстрое прессование и пакетное спекание обеспечивают масштабируемые, непрерывные рабочие процессы. |

| Простота процесса | Независимый контроль прессования и спекания для большей гибкости и оптимизации. |

| Компромиссы | Более высокая пористость и потенциальный рост зерен могут снизить механическую прочность по сравнению с горячим прессованием. |

Готовы оптимизировать производственный процесс с помощью передовых печных решений? В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для предоставления разнообразным лабораториям индивидуальных высокотемпературных печных систем. Наша продукция, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, разработана для удовлетворения ваших уникальных экспериментальных потребностей с широкими возможностями глубокой настройки. Независимо от того, сосредоточены ли вы на экономичном производстве или максимизации производительности материала, наш опыт в процессах порошковой металлургии, таких как холодное прессование и спекание, может помочь вам достичь превосходных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем повысить эффективность вашей лаборатории и стимулировать инновации!

Визуальное руководство

Связанные товары

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

- Искровое плазменное спекание SPS-печь

- Печь для спекания фарфора и диоксида циркония с трансформатором для керамических реставраций

Люди также спрашивают

- Каково назначение зуботехнических печей для спекания? Превращение диоксида циркония в прочные, высококачественные зубные реставрации

- Что такое стоматологическая спекательная печь и каково ее назначение? Достижение высокопрочных стоматологических реставраций

- Каковы распространенные ошибки при эксплуатации стоматологических спекательных печей? Избегайте дорогостоящих ошибок для получения идеальных циркониевых реставраций

- Почему калибровка важна для зуботехнических печей для спекания? Обеспечьте идеальные реставрации и избегайте дорогостоящих неудач

- Как процесс спекания инновационно изменил применение дентального диоксида циркония? Повышение прочности, точности и эффективности