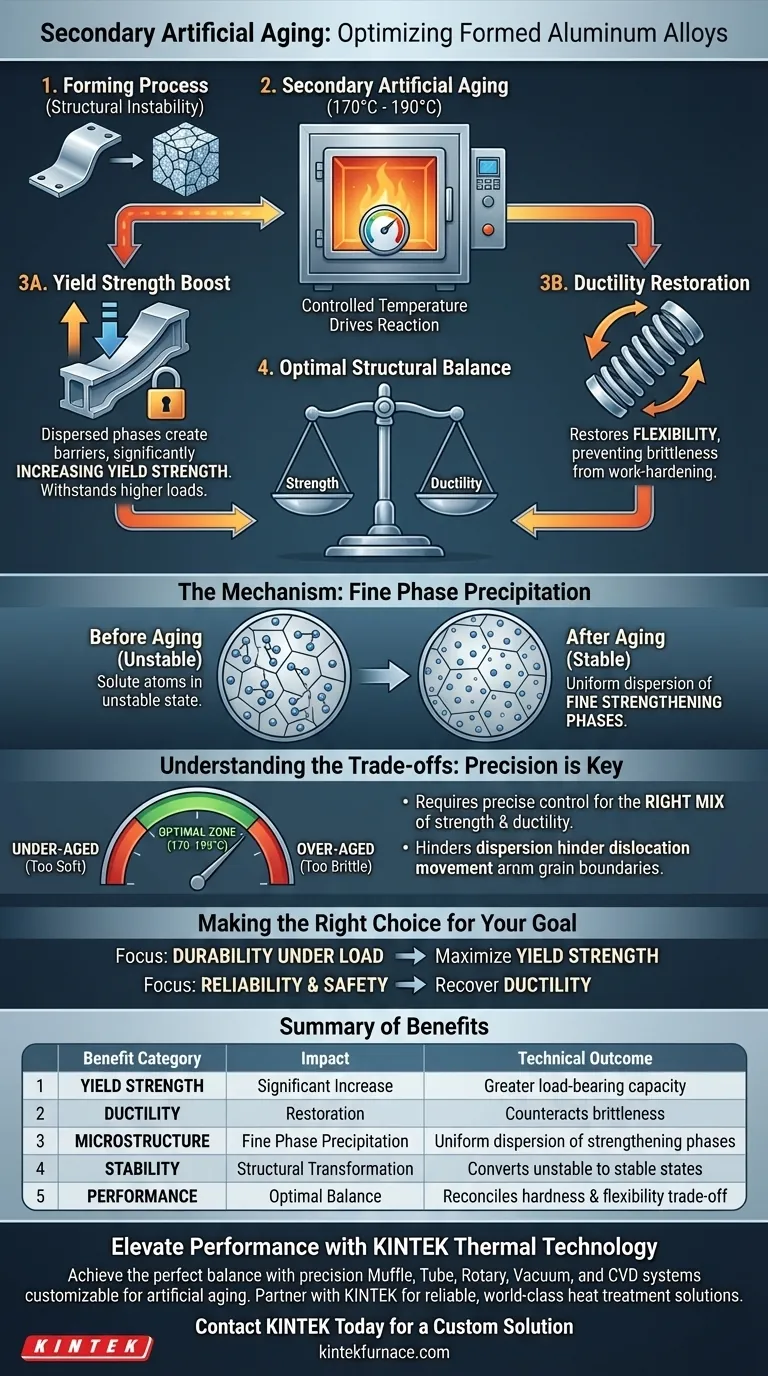

Вторичное искусственное старение — это критически важный термический процесс, предназначенный для оптимизации механических характеристик деталей из алюминиевых сплавов после их формования. Подвергая материал контролируемым температурам, обычно в диапазоне от 170°C до 190°C, вы используете структурную нестабильность, созданную во время деформации, чтобы инициировать осаждение мелких упрочняющих фаз в матрице металла.

Основная ценность этой обработки заключается в ее способности примирить противоречивые механические свойства. Она использует энергию процесса формования для ускорения реакции, которая одновременно восстанавливает потерянную пластичность и значительно повышает предел текучести, в результате чего конечный продукт имеет оптимальный структурный баланс.

Механизм улучшения

Чтобы понять преимущества, вы должны сначала понять, как процесс влияет на внутреннюю структуру сплава.

Использование структурной нестабильности

Когда алюминиевый сплав формуется или деформируется, материал входит в состояние структурной нестабильности.

Вторичное искусственное старение использует это состояние. Обработка не просто нагревает металл; она использует эту существующую нестабильность для ускорения благоприятных микроструктурных изменений.

Осаждение мелких фаз

Нагрев в печи инициирует движение легирующих атомов.

Эти атомы выпадают из раствора, образуя мелкие, дисперсные упрочняющие фазы по всей матрице. Это равномерное распределение является фундаментальным фактором, определяющим улучшенные механические характеристики готовой детали.

Ключевые преимущества в производительности

Практическим результатом этого микроструктурного изменения является двойное улучшение физических возможностей детали.

Значительное повышение предела текучести

Основное структурное преимущество — упрочнение.

Дисперсные фазы создают барьеры для движения дислокаций, что значительно повышает предел текучести детали. Это гарантирует, что компонент может выдерживать более высокие нагрузки без остаточной деформации.

Восстановление пластичности

Процессы формования обычно снижают пластичность материала, делая его хрупким.

Вторичное старение компенсирует эту потерю. Оно восстанавливает некоторую степень гибкости материала, предотвращая хрупкость, часто связанную с наклепанными деталями.

Понимание компромиссов

Хотя вторичное старение обеспечивает значительные улучшения, оно определяется необходимостью баланса, а не максимизацией одного конкретного свойства.

Ограничение "оптимального баланса"

Цель этого процесса — оптимальный баланс свойств, а не обязательно абсолютный максимум одного конкретного показателя за счет всех остальных.

Достижение правильного сочетания прочности и пластичности требует точного контроля температуры (например, 170°C против 190°C). Отклонение от этих параметров может привести к тому, что деталь будет либо слишком хрупкой (перестаренной), либо слишком мягкой (недостаточно состаренной).

Сделайте правильный выбор для вашей цели

Решение о внедрении вторичного искусственного старения зависит от требований к производительности вашего конкретного компонента.

- Если ваш основной приоритет — долговечность при нагрузке: Эта обработка необходима для максимизации предела текучести и предотвращения деформации во время эксплуатации.

- Если ваш основной приоритет — надежность и безопасность: Процесс имеет решающее значение для восстановления пластичности, гарантируя, что деталь может поглощать энергию без неожиданного разрушения.

В конечном итоге, вторичное искусственное старение превращает сформированную деталь из структурно нестабильного состояния в высокопроизводительный компонент с единой, стабильной микроструктурой.

Сводная таблица:

| Категория преимущества | Влияние вторичного старения | Технический результат |

|---|---|---|

| Предел текучести | Значительное повышение | Большая несущая способность без деформации |

| Пластичность | Восстановление | Противодействует хрупкости от процессов формования |

| Микроструктура | Осаждение мелких фаз | Равномерное распределение упрочняющих фаз |

| Стабильность | Структурная трансформация | Превращает нестабильные сформированные состояния в стабильные |

| Производительность | Оптимальный баланс | Примиряет компромисс между твердостью и гибкостью |

Повысьте производительность ваших алюминиевых компонентов

Достижение идеального баланса предела текучести и пластичности требует точности, которую может обеспечить только передовая термическая технология. KINTEK оснащает вашу лабораторию и производственную линию современными муфельными, трубчатыми, роторными, вакуумными и CVD системами, все из которых могут быть настроены для соответствия точным температурным профилям, необходимым для вторичного искусственного старения.

Опираясь на экспертные исследования и разработки и производство мирового класса, мы предоставляем инструменты, необходимые для превращения структурно нестабильных деталей в высокопроизводительные материалы. Не соглашайтесь на неоптимальные механические свойства — сотрудничайте с KINTEK для получения надежных, прецизионно спроектированных решений для термообработки.

Свяжитесь с KINTEK сегодня для индивидуального решения

Визуальное руководство

Ссылки

- Łukasz Kuczek, Ryszard Sitek. Influence of Heat Treatment on Properties and Microstructure of EN AW-6082 Aluminium Alloy Drawpieces After Single-Point Incremental Sheet Forming. DOI: 10.3390/app15020783

Эта статья также основана на технической информации из Kintek Furnace База знаний .

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Почему печь для нагрева серы устанавливается на 155 °C для диффузии расплава серы? Откройте для себя оптимальный синтез аккумуляторных материалов

- Как точный контроль температуры влияет на морфологию кристаллов SC-NMNO? Освойте тепловые поля для получения высококачественных зерен

- Почему дисперсию для литья необходимо обрабатывать в сушильной печи при температуре 100°C? Обеспечение идеальной морфологии пленки

- Почему для NCNT необходима температура 800 °C? Раскройте превосходную проводимость и ионный транспорт

- Как печь с точным контролем температуры способствует длительной термической обработке сплава Инвар 36?

- Почему для активированного угля требуется автоклав из нержавеющей стали высокого давления? Откройте для себя синтез высокоэффективного угля

- Почему лабораторная печь и канадский бальзам используются вместе для изготовления предметных стекол из древесины? Освойте техники перманентной микроскопии

- Как оборудование для искрового плазменного спекания (SPS) используется в f-TEG? Повышение стабильности интерфейса Alpha-Mg3Bi2