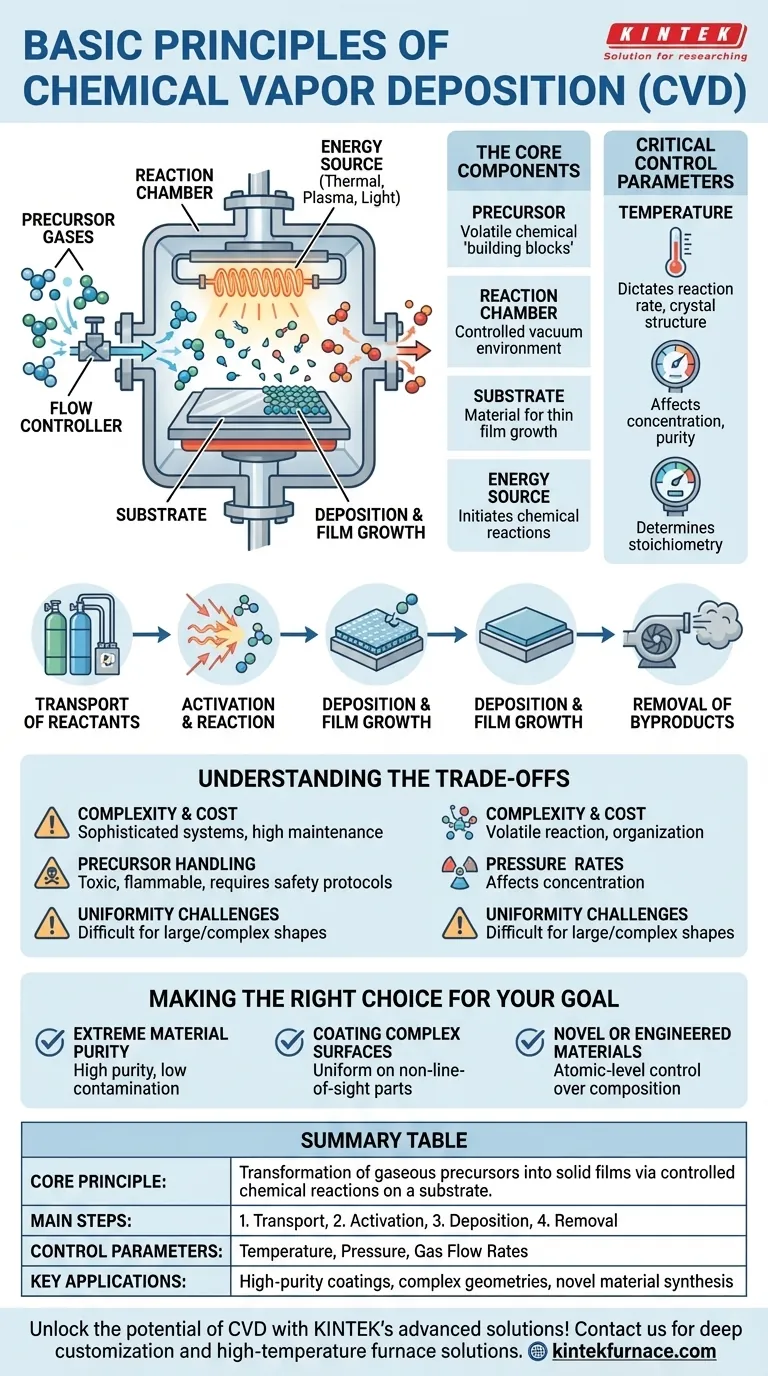

По своей сути, химическое осаждение из газовой фазы (CVD) — это процесс синтеза для создания высокочистых твердых материалов, как правило, в виде тонких пленок. Он работает путем ввода летучих газов-прекурсоров в реакционную камеру, где они активируются, что вызывает их реакцию или разложение и осаждение нового твердого материала на поверхность подложки. Весь процесс основан на точном контроле таких условий, как температура, давление и поток газа, для послойного создания желаемого материального слоя.

Фундаментальный принцип CVD заключается в преобразовании химических прекурсоров из газообразного состояния в твердую пленку посредством контролируемой химической реакции на поверхности подложки. Это не просто метод нанесения покрытия; это метод синтеза новых материалов с конкретными, спроектированными свойствами.

Основные компоненты процесса CVD

Чтобы понять принцип CVD, полезно разбить систему на ее основные компоненты. Каждая часть играет критически важную роль в конечном результате.

Газы-прекурсоры

Прекурсоры — это химические «строительные блоки» конечной пленки. Это летучие соединения, то есть они легко могут быть превращены в газ и содержат конкретные элементы, которые вы хотите осадить.

Реакционная камера

Это контролируемая среда, обычно находящаяся под вакуумом, где происходит весь процесс осаждения. Она изолирует реакцию от внешних загрязнений.

Подложка

Подложка — это материал или заготовка, на которую выращивается тонкая пленка. Условия процесса оптимизированы для осаждения на этой поверхности.

Источник энергии

Энергия необходима для инициирования химических реакций. Эта энергия может подаваться в нескольких формах, таких как высокая температура (Термический CVD), плазма (CVD с плазменным усилением) или свет (CVD с фотоусилением).

Пошаговый механизм осаждения

Процесс CVD можно рассматривать как последовательность четко определенных физических и химических этапов, которыми необходимо тщательно управлять.

Шаг 1: Транспорт реагентов

Газы-прекурсоры, часто смешанные с газами-носителями, такими как азот или аргон, вводятся в реакционную камеру с точно контролируемыми скоростями потока.

Шаг 2: Активация и реакция

После попадания в камеру подаваемая энергия (например, тепло) «активирует» молекулы прекурсора. Это приводит к их разложению или реакции с другими газами, образуя твердый материал в парообразном состоянии и другие газообразные побочные продукты.

Шаг 3: Осаждение и рост пленки

Вновь образовавшиеся твердые частицы перемещаются к подложке, адсорбируются на ее поверхности и начинают образовывать сплошной слой. Эта пленка растет со временем по мере осаждения большего количества материала.

Шаг 4: Удаление побочных продуктов

Газообразные побочные продукты, образующиеся во время химической реакции, непрерывно откачиваются из камеры, обеспечивая эффективное протекание реакции и предотвращая загрязнение пленки побочными продуктами.

Критические параметры управления

Мощность CVD заключается в его точной настраиваемости. Регулировка ключевых параметров позволяет создавать пленки с широким спектром свойств, от твердости до электропроводности.

Температура

Температура, пожалуй, самый важный параметр. Она напрямую определяет скорость химических реакций и существенно влияет на кристаллическую структуру, плотность и напряжение пленки.

Давление

Давление в камере влияет на концентрацию газов-реагентов и среднюю длину свободного пробега молекул. Более низкое давление часто приводит к более высокой чистоте и лучшей однородности.

Скорости потока газа

Скорость потока каждого газа-прекурсора и их соотношение друг с другом определяют стехиометрию (химический состав) конечной пленки. Это позволяет создавать сложные композитные материалы.

Понимание компромиссов

Хотя CVD является мощным методом, он не лишен проблем. Понимание его ограничений является ключом к его успешной реализации.

Сложность и стоимость

Системы CVD сложны и могут быть дорогими в приобретении и обслуживании, особенно те, которые работают при очень высоких температурах или используют сверхвысокий вакуум.

Обращение с прекурсорами

Многие химические прекурсоры, используемые в CVD, являются высокотоксичными, легковоспламеняющимися или коррозионными. Это требует строгого соблюдения протоколов безопасности и специализированного оборудования для обращения.

Проблемы однородности

Достижение идеально однородной толщины и состава пленки на большой или сложной по форме подложке может быть трудным и часто требует значительной оптимизации процесса.

Правильный выбор для вашей цели

Решение об использовании CVD обусловлено желаемыми свойствами конечного материала.

- Если ваш основной акцент делается на исключительную чистоту материала: CVD является идеальным выбором, поскольку он начинается с очищенных газов, что приводит к получению пленок с исключительно низким уровнем загрязнений.

- Если ваш основной акцент делается на покрытие сложных, непрямоугольных поверхностей: Газообразная природа CVD позволяет наносить однородные покрытия на сложные внутренние и внешние геометрии.

- Если ваш основной акцент делается на создании новых или инженерных материалов: CVD обеспечивает контроль на атомном уровне над составом и структурой, необходимый для синтеза передовых сплавов, керамики и полупроводников.

В конечном итоге, освоение CVD заключается в использовании контролируемых химических реакций для создания материалов с нуля, что делает его фундаментальной технологией в современном инжиниринге и науке.

Сводная таблица:

| Аспект | Ключевые детали |

|---|---|

| Основной принцип | Преобразование газообразных прекурсоров в твердые пленки посредством контролируемых химических реакций на подложке. |

| Основные этапы | 1. Транспорт реагентов 2. Активация и реакция 3. Осаждение и рост 4. Удаление побочных продуктов |

| Параметры управления | Температура, давление, скорости потока газа |

| Ключевые применения | Покрытия высокой чистоты, сложные геометрии, синтез новых материалов |

Раскройте потенциал CVD для вашей лаборатории с помощью передовых решений KINTEK! Используя исключительные возможности R&D и собственное производство, мы предлагаем разнообразную линейку продуктов, включая системы CVD/PECVD, муфельные, трубчатые, роторные, вакуумные и атмосферные печи, все с широкими возможностями индивидуальной настройки для удовлетворения ваших уникальных экспериментальных потребностей. Свяжитесь с нами сегодня, чтобы обсудить, как наши высокотемпературные печные решения могут улучшить синтез материалов и стимулировать инновации в ваших проектах.

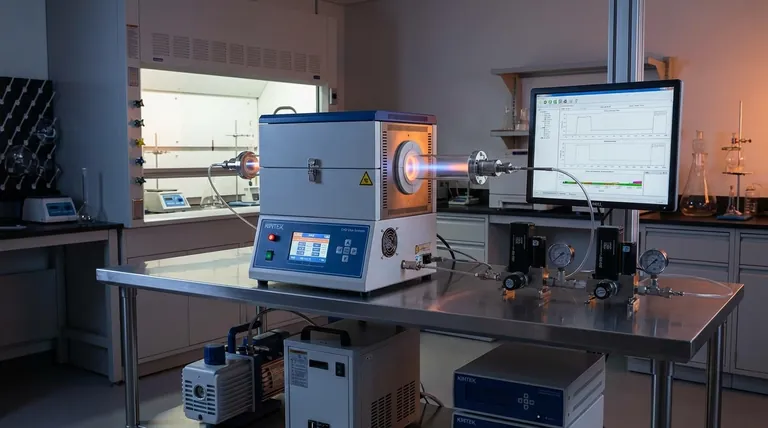

Визуальное руководство

Связанные товары

- Изготовленная на заказ универсальная печь трубки CVD химическое осаждение паров CVD оборудование машина

- Наклонная вращающаяся машина печи трубы PECVD плазмы усиленного химического осаждения

- Слайд PECVD трубчатая печь с жидким газификатором PECVD машина

- Машина печи трубки CVD с несколькими зонами нагрева для оборудования химического осаждения из паровой фазы

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

Люди также спрашивают

- Почему конструкция трубы важна в печах CVD? Обеспечение равномерного осаждения для получения пленок высокого качества

- Какую роль играют системы спекания в трубчатых печах CVD в синтезе 2D-материалов? Обеспечение высококачественного роста атомных слоев

- Почему важны передовые материалы и композиты? Раскройте производительность нового поколения в аэрокосмической отрасли, автомобилестроении и многом другом

- Какие отрасли и области исследований выигрывают от использования систем спекания в трубчатых печах ХОН для 2D-материалов? Откройте для себя инновации технологий следующего поколения

- Где обычно используются трубчатые печи CVD? Важны для высокотехнологичных материалов и электроники