Вакуумное литье — это превосходный метод производства небольших партий высококачественных деталей производственного уровня. Его основные преимущества по сравнению с такими процессами, как обработка на станках с ЧПУ или литье под давлением, заключаются в способности воспроизводить сложную геометрию с исключительной детализацией поверхности за долю стоимости и времени, затрачиваемых на создание жесткой оснастки. Это делает его идеальным решением для функциональных прототипов, маркетинговых образцов и мелкосерийного производства.

Хотя многие процессы позволяют создать деталь, задача часто заключается в балансе качества, скорости и стоимости для мелкосерийных нужд. Вакуумное литье решает эту проблему, используя недорогие силиконовые формы для создания деталей, которые выглядят и ощущаются как конечные продукты, преодолевая разрыв между единичными 3D-отпечатками и массовым литьем под давлением.

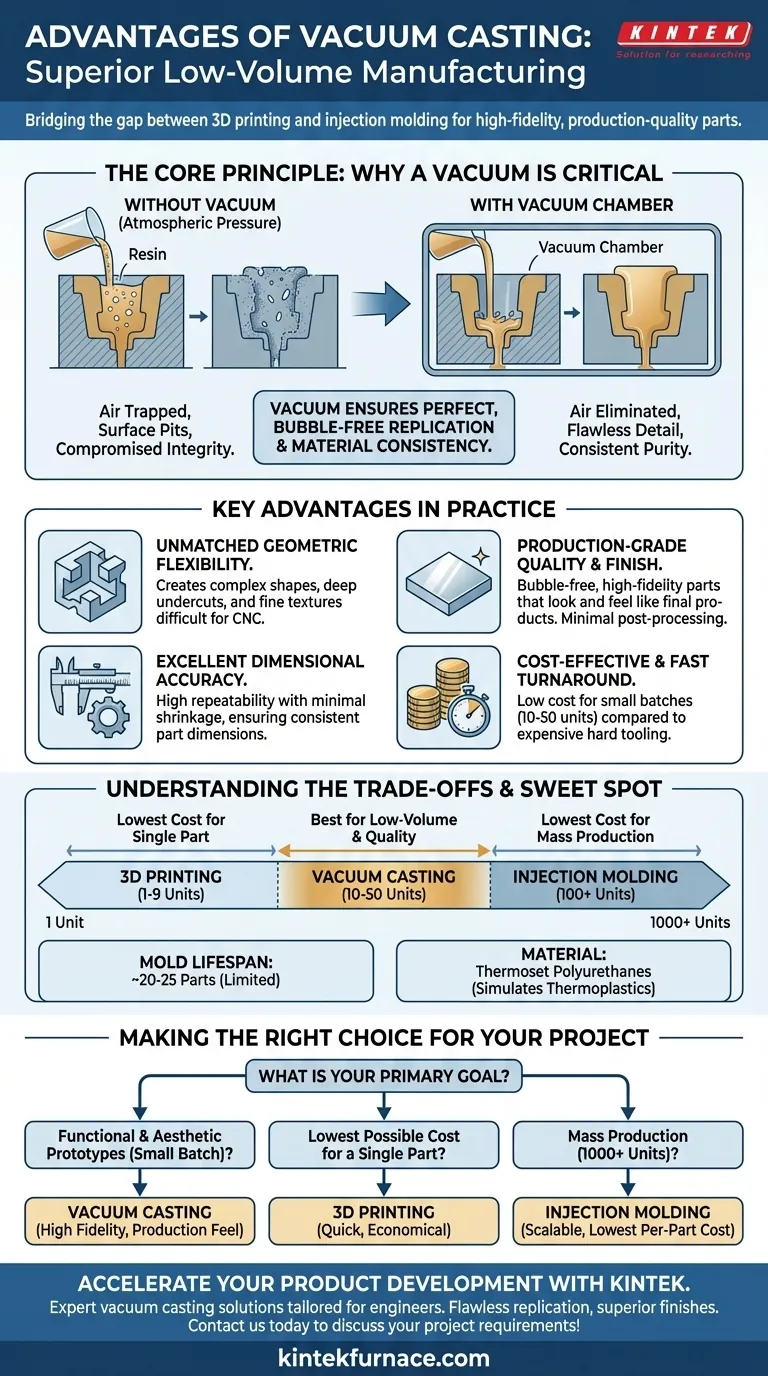

Основной принцип: почему вакуум критически важен

«Вакуум» в вакуумном литье — это не просто название; это ключ к высокому качеству процесса. Весь процесс литья происходит в вакуумной камере, что принципиально меняет результат по сравнению с заливкой смолы в обычных атмосферных условиях.

Удаление воздуха для безупречной детализации

При заливке жидкой смолы в форму крошечные пузырьки воздуха могут застрять в углах, на текстурированных поверхностях или внутри самого материала. Эти пузырьки приводят к появлению поверхностных дефектов и внутренних пустот, что ставит под угрозу как эстетический вид, так и структурную целостность детали.

Помещая силиконовую форму и смолу в вакуумную камеру, весь воздух удаляется до введения смолы. Это гарантирует, что полиуретановая смола заполнит каждую щель и деталь полости формы, что приведет к идеальному, без пузырьков, воспроизведению мастер-модели.

Обеспечение чистоты и однородности материала

Контролируемая среда вакуумной камеры также предотвращает загрязнение. Это исключает риск попадания пыли или влаги из воздуха, мешающих химической реакции отверждаемой смолы.

Это гарантирует чистое, идеальное отверждение, что приводит к стабильным свойствам материала и предсказуемой производительности каждой детали в партии. Полученные компоненты прочны, имеют однородную плотность и высококачественную поверхность, которая часто не требует дополнительной обработки.

Основные преимущества на практике

Принципы вакуумной среды приносят ощутимую пользу инженерам и разработчикам продуктов.

Непревзойденная геометрическая гибкость

Вакуумное литье известно своей способностью производить детали со сложной геометрией, глубокими поднутрениями и тонкой текстурой поверхности. Создание таких элементов с помощью обработки на станках с ЧПУ было бы чрезвычайно сложным и трудоемким, в то время как оснастка для литья под давлением была бы непомерно дорогой.

Производственное качество и отделка

Детали, изготовленные методом вакуумного литья, имеют внешний вид и ощущение, почти неотличимые от изделий, полученных литьем под давлением. Процесс поддерживает широкий спектр полиуретановых смол, которые могут имитировать свойства промышленных пластмасс, от жестких и прозрачных материалов, подобных АБС, до гибких, резиноподобных эластомеров.

Отличная точность размеров

Процесс обладает высокой повторяемостью, обеспечивая отличную точность размеров от детали к детали. Поскольку полиуретановая смола отверждается при низком давлении и температуре, усадка или деформация минимальны, что является распространенной проблемой в других термических процессах. Такая точность достигается без необходимости дополнительных операций чистовой обработки.

Понимание компромиссов

Несмотря на свою мощь, вакуумное литье подходит не для каждой ситуации. Понимание его ограничений является ключом к эффективному использованию.

Уравнение стоимости за деталь

Вакуумное литье наиболее экономически эффективно для мелкосерийного производства, обычно от 10 до 50 единиц. Для единичной детали 3D-печать часто дешевле. Для крупносерийного производства (сотни или тысячи единиц) стоимость одной детали при литье под давлением становится намного ниже, что оправдывает высокие первоначальные инвестиции в оснастку.

Срок службы силиконовой формы

Мягкие силиконовые формы, используемые в вакуумном литье, недороги в изготовлении, но имеют ограниченный срок службы. Они начинают разрушаться от термического и химического воздействия после изготовления около 20-25 деталей. Это основной фактор, из-за которого вакуумное литье не подходит для массового производства.

Ограничения материала

Хотя ассортимент полиуретановых смол широк, в конечном итоге это термореактивные материалы, которые имитируют термопласты. Если ваше применение строго требует точных механических или термических свойств конкретного термопласта промышленного класса (например, поликарбоната или нейлона), возможно, вам потребуется использовать другой процесс.

Правильный выбор для вашего проекта

Выбор правильного производственного процесса полностью зависит от ваших конкретных целей по качеству, количеству и стоимости.

- Если ваш основной акцент делается на функциональных и эстетических прототипах: Вакуумное литье, вероятно, ваш лучший выбор для создания небольшой партии деталей, которые выглядят и ощущаются как конечный продукт.

- Если ваш основной акцент делается на максимально низкой стоимости одной детали: 3D-печать (например, FDM или SLA) часто более экономична для единичной модели проверки дизайна.

- Если ваш основной акцент делается на массовом производстве (1000+ единиц): Вы должны инвестировать в жесткую оснастку для такого процесса, как литье под давлением, чтобы достичь минимальной стоимости за деталь в масштабе.

Понимая место вакуумного литья в производственном ландшафте, вы можете уверенно выбрать правильный процесс для воплощения вашего замысла в жизнь.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Геометрическая гибкость | Отлично подходит для сложных форм, глубоких поднутрений и тонких текстур, труднодостижимых при обработке на станках с ЧПУ. |

| Качество поверхности | Производит безпузырьковые, высококачественные детали с отличной отделкой, часто не требующей дополнительной обработки. |

| Экономичность | Низкая стоимость для небольших партий (10-50 единиц) по сравнению с дорогой жесткой оснасткой при литье под давлением. |

| Скорость | Более быстрое выполнение прототипов и мелкосерийного производства по сравнению с традиционными методами. |

| Универсальность материалов | Использует полиуретановые смолы для имитации различных пластмасс, от жестких до гибких свойств. |

| Точность размеров | Высокая повторяемость с минимальной усадкой, обеспечивающая стабильные размеры деталей. |

Нужны высококачественные прототипы или мелкосерийные детали? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления передовых решений вакуумного литья, разработанных для инженеров и разработчиков продуктов. Наш опыт гарантирует безупречное воспроизведение сложных геометрий с превосходной чистотой поверхности, помогая вам ускорить разработку продукта. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные услуги могут удовлетворить ваши уникальные требования проекта и эффективно обеспечить результаты производственного уровня!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Ультра вакуумный электрод проходной разъем фланец провод питания для высокоточных приложений

- Фланец CF KF для вакуумных электродов с проходным свинцовым уплотнением для вакуумных систем

- Высокоэффективные вакуумные сильфоны для эффективного соединения и стабильного вакуума в системах

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Какие еще типы печей связаны с горячим прессованием? Исследуйте ключевые технологии термической обработки

- В каких областях применяется технология горячего прессования? Важно для аэрокосмической, оборонной промышленности и передового производства

- Каковы типичные рабочие этапы использования вакуумного пресса? Освоение безупречного склеивания и формования

- Как работает горячее прессование? Достижение максимальной плотности и прочности для передовых материалов

- Как автоматизация улучшает процесс горячего прессования? Повышение точности, эффективности и качества