В печи для спекания нагревательные элементы из карбида кремния (SiC) ценятся прежде всего за их быструю скорость нагрева и охлаждения, энергоэффективность и эксплуатационную универсальность. Они могут эффективно функционировать как в окислительной, так и в восстановительной атмосфере, что делает их гибким выбором для различных термических процессов.

Решение об использовании нагревательных элементов из SiC основано не только на их неотъемлемых преимуществах, но и на понимании их специфического рабочего диапазона. Выбор между SiC и его распространенной альтернативой, дисилицидом молибдена (MoSi2), почти полностью зависит от требуемой максимальной температуры и философии обслуживания.

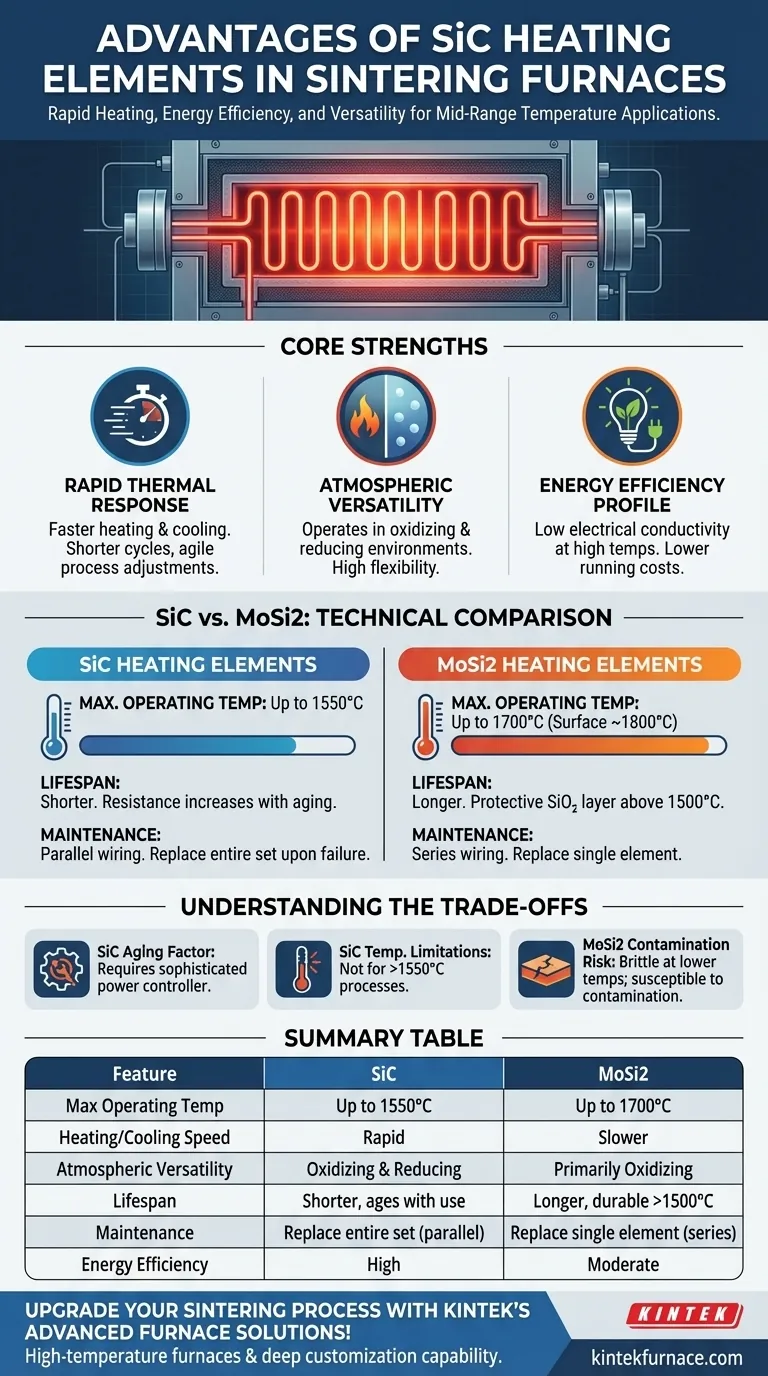

Основные преимущества элементов из SiC

Преимущества SiC делают его стандартным выбором для многих среднетемпературных применений. Понимание этих сильных сторон является ключом к определению, подходит ли он для вашего процесса.

Быстрый термический отклик

Элементы из SiC известны своей способностью быстро нагреваться и остывать. Этот быстрый отклик позволяет сократить производственные циклы и более гибко корректировать процесс по сравнению с некоторыми альтернативами.

Атмосферная универсальность

Значительным преимуществом SiC является его способность хорошо работать в широком диапазоне сред. Он может надежно работать как в окислительной (воздух), так и в восстановительной атмосфере, что является гибкостью, которой обладают не все высокотемпературные элементы.

Профиль энергоэффективности

Элементы из SiC демонстрируют низкую электропроводность при высоких температурах. Эта характеристика способствует большей энергоэффективности во время работы, что может привести к снижению эксплуатационных расходов в течение срока службы элемента.

SiC против MoSi2: Техническое сравнение

Для спекания наиболее критичным является сравнение элементов из SiC и дисилицида молибдена (MoSi2). Различия между ними определяют их идеальные области применения.

Диапазон рабочих температур

Это самое важное различие. Элементы из SiC имеют максимальную температуру поверхности около 1600°C, ограничивая внутреннюю температуру печи примерно 1530-1550°C.

Напротив, элементы из MoSi2 могут достигать температуры поверхности 1800°C и более, что позволяет печи надежно работать при 1600-1700°C. Это делает MoSi2 незаменимым для спекания высокотемпературных материалов, таких как некоторые высокопрозрачные циркониевые материалы.

Срок службы и долговечность

Элементы из SiC, как правило, имеют более короткий срок службы, особенно при частых термических циклах. Их электрическое сопротивление также увеличивается с возрастом, что может влиять на равномерность температуры со временем.

Элементы из MoSi2 могут служить значительно дольше, особенно при постоянной работе при температурах выше 1500°C. Они образуют защитный слой диоксида кремния (SiO₂), который обеспечивает им долговечность, но это также делает их хрупкими при более низких температурах.

Обслуживание и замена

Элементы из SiC обычно подключаются параллельно. При выходе из строя одного элемента его сопротивление резко меняется, что означает, что вам часто приходится заменять весь комплект или группу для поддержания равномерного нагрева.

Элементы из MoSi2 подключаются последовательно. Один вышедший из строя элемент разорвет цепь, но вы обычно можете заменить только один вышедший из строя компонент, что упрощает обслуживание.

Понимание компромиссов

Выбор нагревательного элемента означает принятие ряда компромиссов. Объективность имеет решающее значение для долгосрочного успеха.

Фактор старения SiC

Основным недостатком SiC является то, что его сопротивление меняется при использовании. Это "старение" требует более сложного контроллера мощности, который может регулировать напряжение для поддержания постоянной выходной мощности и температуры. Неспособность управлять этим приводит к непоследовательным результатам спекания.

Температурные ограничения SiC

Хотя SiC отлично подходит для многих применений, он принципиально непригоден для процессов, требующих температур выше 1550°C. Попытка превысить их предел резко сокращает срок их службы и рискует повредить печь.

Риск загрязнения MoSi2

Ключевым компромиссом для высокотемпературной способности MoSi2 является его восприимчивость к загрязнению. Неправильное обслуживание печи или присутствие определенных реактивных соединений может повредить защитный слой диоксида кремния, что приведет к преждевременному выходу из строя.

Правильный выбор для вашего процесса спекания

Ваш материал и цели процесса должны определять ваш выбор нагревательного элемента. Правильный элемент — это тот, который обеспечивает наиболее стабильную и воспроизводимую среду для вашего конкретного применения.

- Если ваше основное внимание сосредоточено на материалах, требующих температур ниже 1550°C: SiC предлагает экономичное и универсальное решение с быстрыми циклами нагрева.

- Если ваше основное внимание сосредоточено на высокотемпературных материалах, таких как усовершенствованный диоксид циркония: MoSi2 — единственный жизнеспособный выбор для достижения необходимых температур спекания последовательно и надежно.

- Если ваше основное внимание сосредоточено на упрощенном обслуживании при одном отказе: последовательное подключение MoSi2 может упростить замену одного сломанного элемента.

- Если ваше основное внимание сосредоточено на эксплуатационной универсальности в различных атмосферах: способность SiC работать как в окислительной, так и в восстановительной среде обеспечивает явное преимущество.

В конечном итоге, выбор правильного нагревательного элемента является основополагающим для достижения точных, последовательных и воспроизводимых результатов в ваших операциях спекания.

Сводная таблица:

| Характеристика | Нагревательные элементы из SiC | Нагревательные элементы из MoSi2 |

|---|---|---|

| Максимальная рабочая температура | До 1550°C | До 1700°C |

| Скорость нагрева/охлаждения | Быстрая | Медленнее |

| Атмосферная универсальность | Окислительная и восстановительная | Преимущественно окислительная |

| Срок службы | Короче, стареет при использовании | Дольше, долговечен при температуре выше 1500°C |

| Обслуживание | Замена всего комплекта (параллельное подключение) | Замена одного элемента (последовательное подключение) |

| Энергоэффективность | Высокая | Умеренная |

Модернизируйте свой процесс спекания с помощью передовых печных решений KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки обеспечивают точные решения для ваших уникальных экспериментальных потребностей, повышая эффективность и надежность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные требования к спеканию!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы

- Каковы свойства и применение карбида кремния (SiC)? Раскройте высокотемпературную производительность

- Чем нагревательные элементы из карбида кремния (SiC) превосходят другие для высокотемпературных применений? Раскройте эффективность и долговечность

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты