Вкратце, основные преимущества вакуумной цементационной печи — это превосходное качество деталей, более быстрое время обработки и высококонтролируемая, чистая рабочая среда. Эта технология устраняет поверхностное окисление, характерное для традиционных методов, что приводит к получению компонентов со значительно улучшенными механическими свойствами и стабильностью размеров прямо из печи.

Вакуумная цементация превращает термообработку из грубого процесса в точный, научный. Ее основное преимущество заключается в использовании вакуума для создания идеально чистой среды, что позволяет точно и равномерно насыщать углеродом, что принципиально улучшает производительность и однородность конечного компонента.

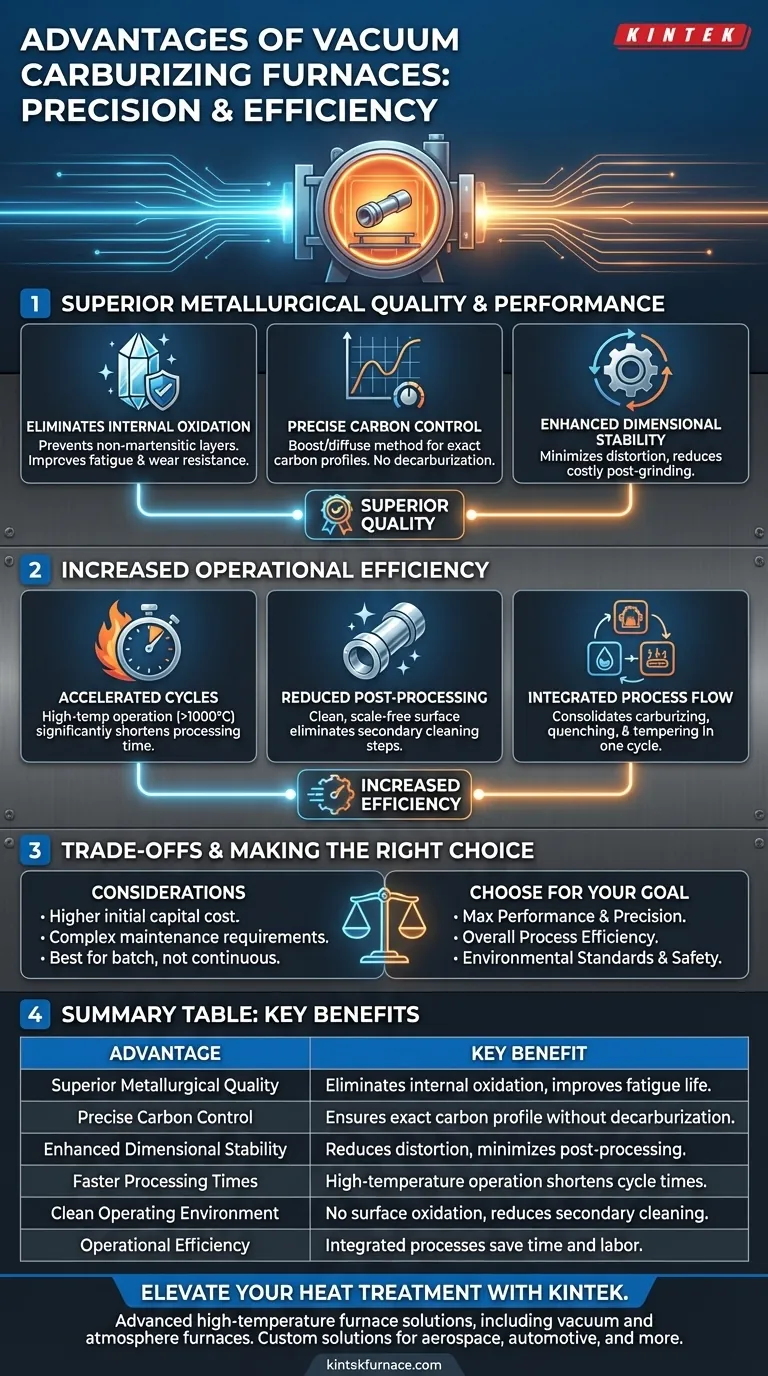

Превосходное металлургическое качество и производительность

Наиболее значительным преимуществом вакуумной цементации является значительное улучшение металлургического качества обрабатываемого компонента. Это достигается благодаря исключительно чистой и контролируемой среде обработки.

Устранение внутреннего окисления

При традиционной цементации в атмосфере присутствует кислород, который вступает в реакцию с легирующими элементами в стали (такими как хром и марганец), создавая нежелательный, не мартенситный слой на поверхности. Вакуумная печь удаляет практически весь кислород до начала процесса, полностью предотвращая это внутреннее окисление. Это приводит к более чистой микроструктуре, что напрямую улучшает усталостную прочность и износостойкость детали.

Точный контроль содержания углерода

Вакуумная цементация использует метод "импульс/диффузия". Углеводородный газ (например, пропан или ацетилен) подается импульсами (импульс), после чего следует период, когда подача газа прекращается, а печь вакуумируется, чтобы углерод равномерно диффундировал в сталь (диффузия). Этот процесс дает инженерам беспрецедентный контроль над конечным профилем содержания углерода, обеспечивая точное желаемое содержание углерода на поверхности без риска обезуглероживания.

Повышенная стабильность размеров

Сочетание точного контроля температуры и однородной среды нагрева и охлаждения значительно уменьшает деформацию деталей. Это сохранение стабильности размеров критически важно для высокоточных компонентов, таких как шестерни, подшипники и инструменты для литья под давлением, поскольку минимизирует потребность в дорогостоящем и трудоемком шлифовании после термообработки.

Повышенная эксплуатационная эффективность

Помимо качества деталей, вакуумная цементация предлагает ощутимые преимущества для производственного процесса, повышая скорость и сокращая трудозатраты на последующих этапах.

Ускоренные циклы цементации

Поскольку процесс свободен от риска окисления, вакуумную цементацию можно проводить при гораздо более высоких температурах — часто превышающих 1000°C (1832°F). Эта возможность работы при высоких температурах значительно сокращает время цикла цементации, увеличивая пропускную способность по сравнению с традиционными методами, которые ограничены более низкими температурами.

Сокращение требований к пост-обработке

Детали выходят из вакуумной печи с чистой, яркой и без окалины поверхностью. Это часто устраняет необходимость во вторичных операциях очистки, таких как дробеструйная обработка или химическое травление, что экономит время и деньги в производственной цепочке.

Интегрированный технологический процесс

Современные вакуумные цементационные печи часто представляют собой многофункциональные системы. Один агрегат может выполнять низкотемпературную цементацию, закалку (с использованием газа высокого давления или масла) и отпуск, объединяя несколько этапов процесса в один автоматизированный цикл.

Понимание компромиссов

Хотя вакуумная цементация мощна, она не является универсальным решением. Признание ее специфических требований имеет решающее значение для сбалансированной оценки.

Более высокие первоначальные капиталовложения

Технология вакуумных печей более сложна, чем традиционные атмосферные печи. Это приводит к более высоким первоначальным затратам на оборудование, которые необходимо сопоставлять с долгосрочной выгодой в качестве, эффективности и сокращении последующей обработки.

Сложность обслуживания и эксплуатации

Поддержание целостности вакуумной системы, включая насосы, уплотнения и системы управления, требует специализированных знаний и тщательных протоколов обслуживания. Процесс требует квалифицированных операторов, понимающих нюансы вакуумной технологии и контроля процесса.

Пригодность для периодической обработки

Вакуумная цементация — это, по сути, периодический процесс. Хотя он очень эффективен для высокоценных компонентов, он может быть не самым экономически выгодным решением для чрезвычайно крупносерийного производства с малым ассортиментом, где непрерывные печи могут предложить лучшую экономию масштаба.

Правильный выбор для вашей цели

Выбор правильного метода цементации полностью зависит от ваших конкретных производственных приоритетов и требований к компонентам.

- Если ваш основной акцент делается на максимальную производительность и точность деталей: Устранение внутреннего окисления и превосходный контроль размеров делают вакуумную цементацию идеальным выбором для критически важных применений, таких как аэрокосмическая промышленность или высокопроизводительные зубчатые передачи.

- Если ваш основной акцент делается на общую эффективность процесса: Сочетание более быстрых циклов при высоких температурах и сокращение или устранение послепроцессной очистки является убедительным аргументом для повышения пропускной способности и снижения общей стоимости детали.

- Если ваш основной акцент делается на экологические стандарты и безопасность: Чистый, закрытый процесс без генераторов эндотермического газа или открытого пламени делает вакуумную цементацию определенным шагом к более безопасной и экологически чистой эксплуатации.

В конечном итоге, внедрение вакуумной цементации — это инвестиция в контроль, стабильность и более высокий стандарт качества для ваших самых требовательных компонентов.

Сводная таблица:

| Преимущество | Ключевое преимущество |

|---|---|

| Превосходное металлургическое качество | Устраняет внутреннее окисление, улучшает усталостную прочность и износостойкость |

| Точный контроль содержания углерода | Обеспечивает точный профиль углерода без обезуглероживания |

| Повышенная стабильность размеров | Уменьшает деформацию, минимизирует последующую обработку |

| Более быстрое время обработки | Работа при высоких температурах сокращает время цикла |

| Чистая рабочая среда | Отсутствие поверхностного окисления, уменьшение вторичной очистки |

| Эксплуатационная эффективность | Интегрированные процессы экономят время и труд |

Готовы повысить эффективность процессов термообработки с точностью и производительностью? KINTEK специализируется на передовых высокотемпературных печных решениях, включая вакуумные и атмосферные печи, разработанные для удовлетворения ваших уникальных потребностей. Наш опыт в НИОКР и собственное производство обеспечивают надежную работу для таких отраслей, как аэрокосмическая и автомобильная промышленность. Свяжитесь с нами сегодня, чтобы обсудить, как наши индивидуальные решения могут улучшить качество ваших компонентов и производственный процесс!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня