Основными преимуществами горячего прессования являются его способность производить компоненты с исключительно высокой плотностью, превосходной механической прочностью и точным контролем размеров. Одновременное применение высокой температуры и механического давления в контролируемой атмосфере ускоряет консолидацию материала, что приводит к получению готовых деталей с минимальной пористостью и сложными формами, которые трудно достичь другими методами.

Хотя многие процессы могут создавать плотные детали, они часто делают это за счет точности размеров или требуют высоких температур, которые ухудшают свойства материала. Горячее прессование уникальным образом преодолевает это, используя давление для достижения полного уплотнения при более низких температурах, сохраняя тонкие микроструктуры и обеспечивая получение деталей, близких к окончательной форме, с превосходной целостностью.

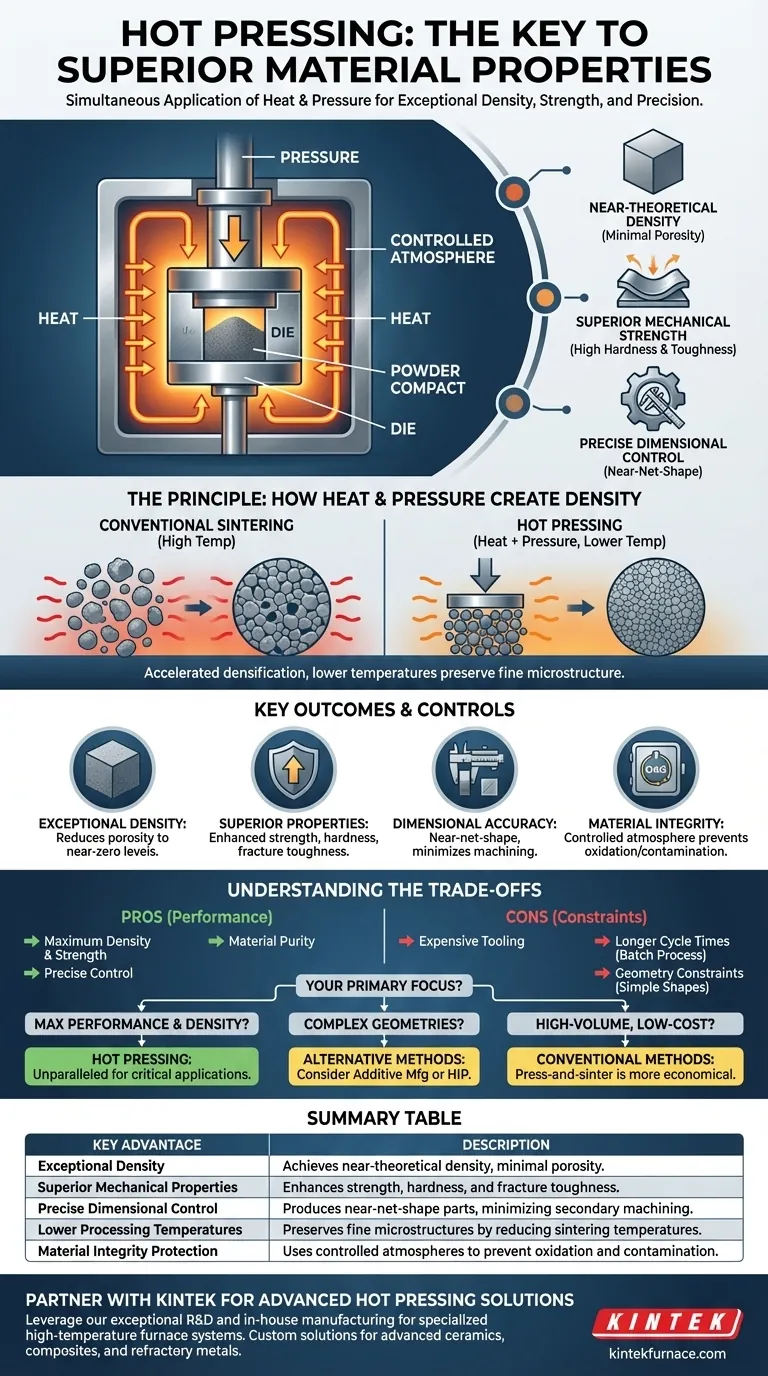

Принцип: как тепло и давление создают плотность

Горячее прессование — это не просто нагрев и сжатие. Это сложная техника, которая манипулирует физикой материала на микроструктурном уровне для достижения результатов, которые иначе были бы недостижимы.

Ускорение уплотнения

Приложенное давление заставляет частицы материала вступать в тесный контакт, закрывая зазоры и поры между ними. Это значительно усиливает процесс диффузии, который является механизмом, посредством которого атомы движутся, образуя прочные связи и устраняя пустоты. В результате получается заготовка с плотностью, приближающейся к теоретическому максимуму материала.

Снижение температуры спекания

При обычном спекании (нагреве без давления) для диффузии, необходимой для уплотнения, требуются очень высокие температуры. Эти высокие температуры могут вызвать нежелательный рост зерен, что часто ослабляет конечный материал. Горячее прессование позволяет достичь полной плотности при значительно более низких температурах, сохраняя мелкозернистую микроструктуру, которая имеет решающее значение для высокой прочности и вязкости.

Содействие преобразованиям материала

Сочетание тепла и давления в контролируемой среде может быть использовано для индукции специфических фазовых превращений или твердотельных реакций внутри материала. Это позволяет создавать композиты или сплавы с заданными свойствами, такими как повышенная термическая стабильность или твердость, непосредственно в процессе формования.

Ключевые результаты и производственный контроль

Основные принципы горячего прессования непосредственно приводят к ощутимым производственным преимуществам, которые имеют решающее значение для высокопроизводительных применений.

Результат: плотность, близкая к теоретической

Наиболее значительным преимуществом является снижение пористости до почти нулевого уровня. Эта бездефектная структура является основой почти всех других улучшений свойств, поскольку поры являются естественными концентраторами напряжений и точками разрушения.

Результат: превосходные механические свойства

Поскольку материал обладает высокой плотностью и мелкозернистой микроструктурой, детали, полученные горячим прессованием, демонстрируют исключительную механическую прочность, твердость и вязкость разрушения. Они менее подвержены растрескиванию и могут выдерживать более высокие нагрузки, чем детали, изготовленные традиционной порошковой металлургией.

Контроль: исключительная точность размеров

Материал уплотняется внутри жесткой матрицы. Это гарантирует, что конечный компонент точно соответствует желаемой форме и размерам, производя деталь, близкую к окончательной форме. Это минимизирует или устраняет необходимость в дорогостоящих и трудоемких операциях вторичной механической обработки.

Контроль: защита целостности материала

Горячее прессование обычно выполняется в вакууме или в атмосфере инертного газа (например, аргона). Это предотвращает окисление и загрязнение, что абсолютно необходимо при работе с реактивными материалами, такими как титан, тугоплавкие металлы или некоторые передовые керамические материалы.

Понимание компромиссов

Ни один процесс не обходится без ограничений. Для определения того, является ли горячее прессование правильным выбором для вашей цели, необходима трезвая оценка компромиссов.

Ограничения оснастки и геометрии

Матрицы, используемые при горячем прессовании, должны выдерживать экстремальные температуры и давление, что делает их дорогими в проектировании и изготовлении из специализированных материалов, таких как графит или керамические композиты. Кроме того, процесс лучше всего подходит для деталей с постоянным поперечным сечением; сложные внутренние полости или поднутрения чрезвычайно трудно или невозможно изготовить.

Время цикла и производительность

Горячее прессование — это периодический процесс, который требует значительного времени для нагрева, прессования и охлаждения. По сравнению с непрерывными процессами или обычным холодным прессованием, его время цикла намного дольше. Это делает его менее подходящим для массового производства недорогих потребительских деталей и более подходящим для дорогостоящих компонентов с меньшим объемом производства.

Совместимость материалов

Материал заготовки должен быть термически стабильным при температуре прессования и не должен химически реагировать с материалом матрицы. Это требует тщательного выбора как прессуемого порошка, так и оснастки для предотвращения адгезии или загрязнения.

Правильный выбор для вашего применения

Выбор правильного производственного процесса требует согласования его возможностей с вашей основной целью.

- Если вашей основной целью является максимальная производительность и плотность: Горячее прессование — это непревзойденный выбор для создания компонентов, где низкая пористость и высокая механическая прочность являются обязательными условиями.

- Если вашей основной целью является производство сложных внутренних геометрических форм: Вам следует рассмотреть альтернативные методы, такие как аддитивное производство или горячее изостатическое прессование (ГИП), поскольку горячее прессование ограничено использованием физической матрицы.

- Если вашей основной целью является крупносерийное, недорогое производство: Более простые процессы, такие как обычное прессование и спекание, более экономичны из-за более быстрого времени цикла и более низких затрат на оснастку.

Понимая его уникальные возможности и присущие компромиссы, вы можете стратегически использовать горячее прессование для производства материалов, отвечающих самым высоким требованиям.

Сводная таблица:

| Ключевое преимущество | Описание |

|---|---|

| Исключительная плотность | Достигает плотности, близкой к теоретической, с минимальной пористостью. |

| Превосходные механические свойства | Повышает прочность, твердость и вязкость разрушения. |

| Точный контроль размеров | Производит детали, близкие к окончательной форме, минимизируя вторичную механическую обработку. |

| Более низкие температуры обработки | Сохраняет тонкие микроструктуры за счет снижения температур спекания. |

| Защита целостности материала | Использует контролируемые атмосферы для предотвращения окисления и загрязнения. |

Вам необходимо достичь максимальной плотности и превосходных механических свойств для ваших передовых материалов?

В KINTEK мы используем наши исключительные возможности в области исследований и разработок и собственного производства для предоставления передовых высокотемпературных печных решений, включая специализированные системы для горячего прессования. Наша линейка продуктов — включающая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD — дополняется широкими возможностями глубокой настройки для точного удовлетворения ваших уникальных требований к обработке материалов.

Независимо от того, разрабатываете ли вы передовую керамику, композиты или тугоплавкие металлы, наш опыт гарантирует вам точный контроль температуры и давления, необходимый для превосходных результатов. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для горячего прессования могут улучшить ваши результаты в области исследований и разработок и производства!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумный горячий пресс печь машина для ламинирования и отопления

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Какие материалы можно уплотнить с помощью вакуумного пресса и каковы их области применения? Раскройте потенциал высокоэффективного уплотнения материалов

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Как вакуум или защитная атмосфера уменьшают окисление в расплавленных металлах? Предотвращение включений оксидов для получения более прочных металлов

- Что такое процесс горячего прессования? Руководство по достижению превосходной плотности материала

- Как оборудование для вакуумного горячего прессования способствует сектору выработки энергии и электроэнергии? Повышение эффективности и долговечности