По сути, инертные газы — это защитное покрывало для материалов на молекулярном уровне. Это элементы, чаще всего азот и аргон, которые химически неактивны, не горят и не вступают в реакцию с другими материалами. В вакуумных печах они используются по двум основным причинам: для предотвращения нежелательных химических реакций, таких как окисление, при высоких температурах, и для создания среды для контроля скорости охлаждения после завершения цикла нагрева.

Хотя вакуум отлично удаляет реактивные молекулы воздуха, он также является отличным изолятором. Инертные газы решают эту проблему, создавая нереактивную атмосферу, которая не только защищает материал, но и обеспечивает быстрое и равномерное охлаждение посредством конвекции — процесс, невозможный в чистом вакууме.

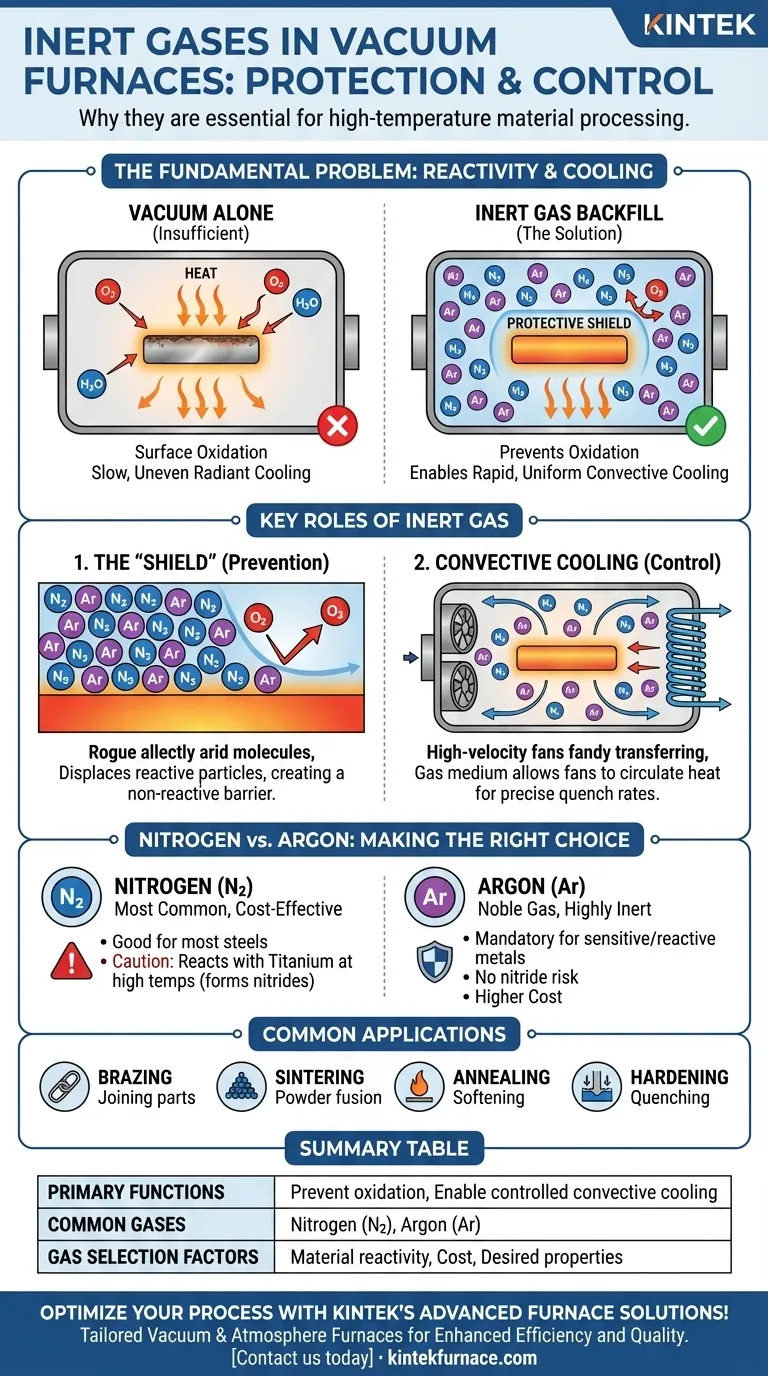

Фундаментальная проблема: Реактивность при высоких температурах

Основная проблема любого высокотемпературного термического процесса, такого как пайка или отжиг, заключается в том, что тепло действует как катализатор. Оно резко ускоряет химические реакции между материалом и его окружающей средой.

Почему вакуума не всегда достаточно

Вакуумная печь работает путем откачки воздуха, что удаляет подавляющее большинство реактивных частиц, таких как кислород. Это первый и самый важный шаг в создании чистой технологической среды.

Однако даже «высокий вакуум» — это не идеальная пустота. Всегда остаются следовые количества кислорода и водяного пара. Для многих чувствительных материалов этих немногих оставшихся частиц достаточно, чтобы вызвать пагубное поверхностное окисление при нагревании до экстремальных температур.

Роль инертного газа как «экрана»

Введение инертного газа после достижения вакуума вытесняет эти оставшиеся реактивные частицы. Заполняя камеру газом, таким как аргон или азот, вы создаете небольшое избыточное давление совершенно нереактивного вещества.

Эта инертная атмосфера действует как физический барьер, эффективно защищая горячий материал от любых случайных молекул кислорода и предотвращая его разрушение. Это гарантирует, что химия поверхности материала останется нетронутой на протяжении всего процесса.

Помимо защиты: Контроль процесса охлаждения

Окончательные свойства материала определяются не только тем, как он нагревается, но и тем, как он охлаждается. Здесь инертные газы играют свою вторую, не менее важную роль.

Изолирующий эффект вакуума

Теплопередача происходит за счет теплопроводности, конвекции и излучения. В почти идеальном вакууме печной камеры теплопроводность и конвекция практически полностью исключены.

Тепло может покидать заготовку только за счет излучения, что может быть медленно и неравномерно. Это отсутствие контроля над скоростью охлаждения (или «закалки») часто неприемлемо для достижения специфических металлургических свойств, таких как твердость и структура зерен.

Как инертный газ обеспечивает конвективное охлаждение

Вводя инертный газ, вы создаете среду для конвекции. Высокоскоростные вентиляторы внутри печи могут циркулировать газ, эффективно отводя тепло от заготовки.

Эта принудительная конвекция обеспечивает быстрое, равномерное охлаждение с точно контролируемой скоростью. Эта «газовая закалка» имеет фундаментальное значение для современной термообработки и возможна только благодаря инертному газу.

Понимание компромиссов

Выбор инертного газа не случаен; это просчитанное решение, основанное на обрабатываемом материале и желаемом результате.

Азот против Аргона: Реактивность и Стоимость

Азот (N2) — наиболее распространенный инертный газ, используемый при термообработке. Он очень эффективен для большинства применений, связанных со сталями, и значительно дешевле аргона.

Однако азот не является абсолютно инертным при любых условиях. При очень высоких температурах он может реагировать с некоторыми реактивными металлами, такими как титан и некоторые нержавеющие стали, с образованием нитридов, изменяя свойства материала.

Аргон (Ar) — благородный газ и химически инертен при всех известных условиях работы печи. Это обязательный выбор при обработке высокочувствительных или реактивных материалов, когда риск образования нитридов неприемлем. Его основной недостаток — более высокая стоимость.

Общие области применения печей

Контролируемая атмосфера, обеспечиваемая инертными газами, необходима для многих промышленных процессов:

- Пайка: Соединение компонентов с использованием присадочного металла без окисления основных материалов.

- Спекание: Сплавление порошковых металлов в твердую массу без примесей.

- Отжиг: Размягчение металла для повышения его пластичности путем снятия внутренних напряжений в чистой среде.

- Закалка: Достижение определенной твердости посредством контролируемого нагрева и быстрой газовой закалки.

Принятие правильного решения для вашей цели

Выбор правильной атмосферы печи — будь то высокий вакуум или специфическая продувка инертным газом — имеет решающее значение для соответствия спецификациям вашего материала.

- Если ваша основная цель — экономичная обработка обычных сталей: Продувка азотом является стандартом для предотвращения окисления и обеспечения контролируемой газовой закалки.

- Если ваша основная цель — обработка высокореактивных металлов, таких как титан или определенные суперсплавы: Аргон необходим для предотвращения образования нежелательных нитридов, что оправдывает его более высокую стоимость.

- Если ваша основная цель — максимальная чистота с очень медленным, мягким охлаждением: Высокого вакуума без продувки газом может быть достаточно, полагаясь только на теплопередачу излучением.

Понимая разные роли вакуума и инертного газа, вы получаете точный контроль над конечными свойствами вашего материала.

Сводная таблица:

| Аспект | Детали |

|---|---|

| Основные функции | Предотвращение окисления; Обеспечение контролируемого охлаждения за счет конвекции |

| Распространенные газы | Азот (экономичный), Аргон (высокоинертный) |

| Ключевые применения | Пайка, Спекание, Отжиг, Закалка |

| Факторы выбора газа | Реактивность материала, Стоимость, Желаемые металлургические свойства |

Оптимизируйте свои высокотемпературные процессы с помощью передовых печных решений KINTEK! Используя исключительные возможности НИОКР и собственное производство, мы предлагаем различным лабораториям индивидуальные высокотемпературные печные системы, включая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, повышая эффективность и качество материалов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные приложения!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Печь с регулируемой инертной азотной атмосферой 1700℃

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность