Основное преимущество печи для вакуумного горячего прессования заключается в ее способности объединить спекание и уплотнение в один высокоэффективный этап. Устраняя отдельные циклы нагрева и охлаждения, присущие традиционному ступенчатому спеканию, этот процесс предотвращает рост зерен, который обычно снижает механическую целостность композитов Fe-Cu-Ni-Sn-VN.

Ключевой вывод Вакуумное горячее прессование фундаментально изменяет микроструктуру композитов, одновременно применяя тепло и давление. Это создает наноструктурированные материалы с превосходной плотностью и износостойкостью, избегая проблем с крупными зернами и пористостью, распространенных при традиционном многостадийном производстве.

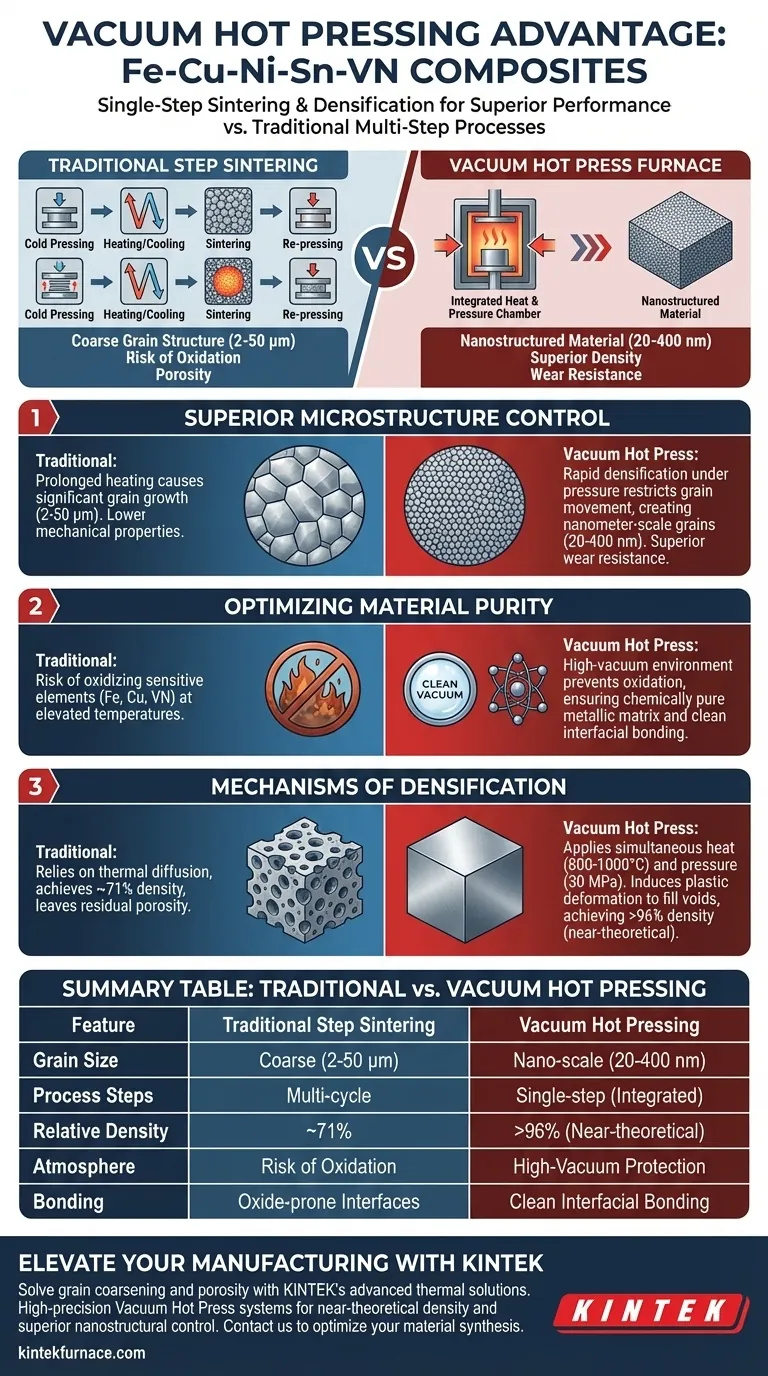

Превосходный контроль микроструктуры

Резкое уменьшение размера зерен

Традиционные методы обработки, включающие холодное прессование с последующим спеканием и повторным прессованием, подвергают материалы длительному нагреву. Эта термическая история вызывает значительный рост зерен, часто достигающий размеров 2-50 микрон.

В отличие от этого, печь для вакуумного горячего прессования подавляет этот чрезмерный рост. Уплотняя материал быстро под давлением, она ограничивает движение зерен, что приводит к значительно более мелким размерам зерен в диапазоне от 20 до 400 нм.

Улучшенные механические характеристики

Корреляция между размером зерен и производительностью прямая. Наноструктура, достигаемая с помощью вакуумного горячего прессования, дает материал с превосходной износостойкостью.

Напротив, более крупные зерна, образующиеся при традиционных методах, приводят к снижению механических свойств. Процесс вакуумного горячего прессования гарантирует, что конечный композит будет более твердым и долговечным.

Оптимизация чистоты материала

Предотвращение окисления

Композиты Fe-Cu-Ni-Sn-VN содержат такие элементы, как железо, медь и нитрид ванадия, которые очень чувствительны к кислороду при повышенных температурах. Стандартная среда спекания представляет риск окисления этих металлических порошков.

Печь для вакуумного горячего прессования работает в состоянии высокого вакуума (например, удаляя газ из межпоровых промежутков). Это эффективно предотвращает окисление, гарантируя, что металлическая матрица и частицы армирования остаются химически чистыми.

Чистое межфазное соединение

Механическая прочность во многом зависит от связи между различными элементами композита. Удаляя кислород, печь обеспечивает чистоту межфазных поверхностей материала.

Эта чистая среда способствует эффективной атомной диффузии и образованию твердых растворов. Результатом является более прочная, когезионная связь между матрицей и армирующими фазами, а не материал, ослабленный оксидными слоями.

Механизмы уплотнения

Одновременное тепло и давление

В отличие от стандартного спекания, которое полагается в основном на тепловую диффузию для закрытия пор, вакуумное горячее прессование применяет механическое давление (например, 30 МПа) наряду с высокими температурами (800-1000°C).

Эта комбинация вызывает пластическую деформацию и диффузионное ползучесть. Частицы физически вынуждены перестраиваться и заполнять пустоты, находясь в термопластическом состоянии.

Достижение почти теоретической плотности

Традиционное вакуумное спекание часто оставляет остаточную пористость, иногда достигая плотности только около 71%. Дополнительное осевое давление в печи горячего прессования принудительно удаляет внутренние поры.

Эта возможность позволяет процессу достигать значительно более высокой плотности, часто приближаясь к полностью плотному состоянию (более 96%). Это снижение пористости имеет решающее значение для достижения высокой твердости и низкого модуля упругости.

Критические элементы управления процессом

Необходимость контроля атмосферы

Хотя вакуумная горячая пресс-печь обеспечивает превосходные результаты, она полностью зависит от целостности вакуумной среды. Любой сбой в поддержании вакуума приведет к тому самому окислению и охрупчиванию интерфейса, которые процесс призван предотвратить.

Управление термической историей

Успех этого метода зависит от точного контроля температурно-давленческого окна. Процесс должен балансировать высокое тепло для пластичности с достаточным давлением для уплотнения, не пересекая термические пороги, которые вызвали бы быстрый рост зерен, несмотря на приложенное давление.

Сделайте правильный выбор для вашей цели

При выборе метода изготовления композитов Fe-Cu-Ni-Sn-VN учитывайте ваши конкретные требования к производительности:

- Если ваш основной фокус — износостойкость: Выберите вакуумную горячую пресс-печь для достижения размеров зерен нанометрового масштаба (20-400 нм), необходимых для максимальной долговечности поверхности.

- Если ваш основной фокус — чистота материала: Полагайтесь на возможности высокого вакуума этой печи для предотвращения окисления чувствительных элементов, таких как медь и нитрид ванадия.

- Если ваш основной фокус — высокая плотность: Используйте одновременное приложение давления 30 МПа для устранения пористости и достижения плотности >96%, чего не может обеспечить стандартное спекание.

Вакуумное горячее прессование превращает изготовление сложных композитов из многостадийной борьбы с дефектами в точное, одностадийное инженерное решение.

Сводная таблица:

| Характеристика | Традиционное ступенчатое спекание | Вакуумное горячее прессование |

|---|---|---|

| Размер зерен | Крупный (2-50 мкм) | Наноразмерный (20-400 нм) |

| Этапы процесса | Многоцикловый (прессование + спекание) | Одностадийный (интегрированный) |

| Относительная плотность | ~71% | >96% (Почти теоретическая) |

| Атмосфера | Риск окисления | Защита высоким вакуумом |

| Связывание | Интерфейсы, склонные к окислению | Чистое межфазное соединение |

Улучшите производство ваших композитов с KINTEK

Вы сталкиваетесь с проблемами роста зерен или остаточной пористости при синтезе материалов? KINTEK предлагает ведущие в отрасли термические решения, разработанные для решения именно этих задач. Опираясь на экспертные исследования и разработки, а также производство, мы предлагаем высокоточные системы вакуумного горячего прессования, муфельные, трубчатые, роторные и CVD печи, которые полностью настраиваются в соответствии с вашими исследовательскими или производственными потребностями.

Наша передовая вакуумная технология обеспечивает почти теоретическую плотность и превосходный контроль наноструктуры для чувствительных материалов, таких как Fe-Cu-Ni-Sn-VN. Не идите на компромисс в отношении чистоты материала — свяжитесь с нами сегодня, чтобы найти идеальную высокотемпературную печь для вашей лаборатории.

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Какую роль играет одноосное давление в вакуумной печи с углеродной трубой для горячего прессования? Достижение прозрачности керамики

- Какие типы нагревательных элементов используются в вакуумных горячих прессовых печах? Оптимизация для высокотемпературной производительности

- Как система точного контроля давления помогает в формировании материалов при эвтектическом соединении?

- Что такое техника вакуумного горячего прессования? Достижение максимальной плотности и чистоты для передовых материалов

- Каковы типичные применения вакуумного горячего прессования? Важность для высокопроизводительных материалов

- Почему вакуумная горячая прессовая печь (VHP) предпочтительнее литья с перемешиванием? Достижение плотности композитов, близкой к теоретической

- Почему точный контроль температуры необходим для вакуумной горячей прессовой печи? Оптимизация композитов Ti-Al3Ti

- Какова основная функция графитовой фольги в системе FAST? Оптимизируйте спекание и защиту оснастки