В условиях, где экстремальная жара и надежность являются бескомпромиссными требованиями, нагревательные элементы из дисилицида молибдена (MoSi2) являются окончательным выбором. Эти элементы преимущественно выбираются для промышленных применений, требующих длительных высоких температур — часто от 1600°C до 1900°C — где простой печи является исключительно дорогостоящим. Ключевые секторы включают производство стекла, керамики и полупроводников; металлургию и сталелитейное производство; а также производство высокопрочных материалов для аэрокосмической и автомобильной промышленности.

Решение использовать элементы из дисилицида молибдена (MoSi2) обусловлено необходимостью исключительной термической производительности и долгосрочной надежности при температурах, при которых большинство других материалов выходят из строя. Их уникальная способность образовывать защитный слой диоксида кремния делает их идеальными для процессов, где время безотказной работы печи и стабильное качество имеют первостепенное значение.

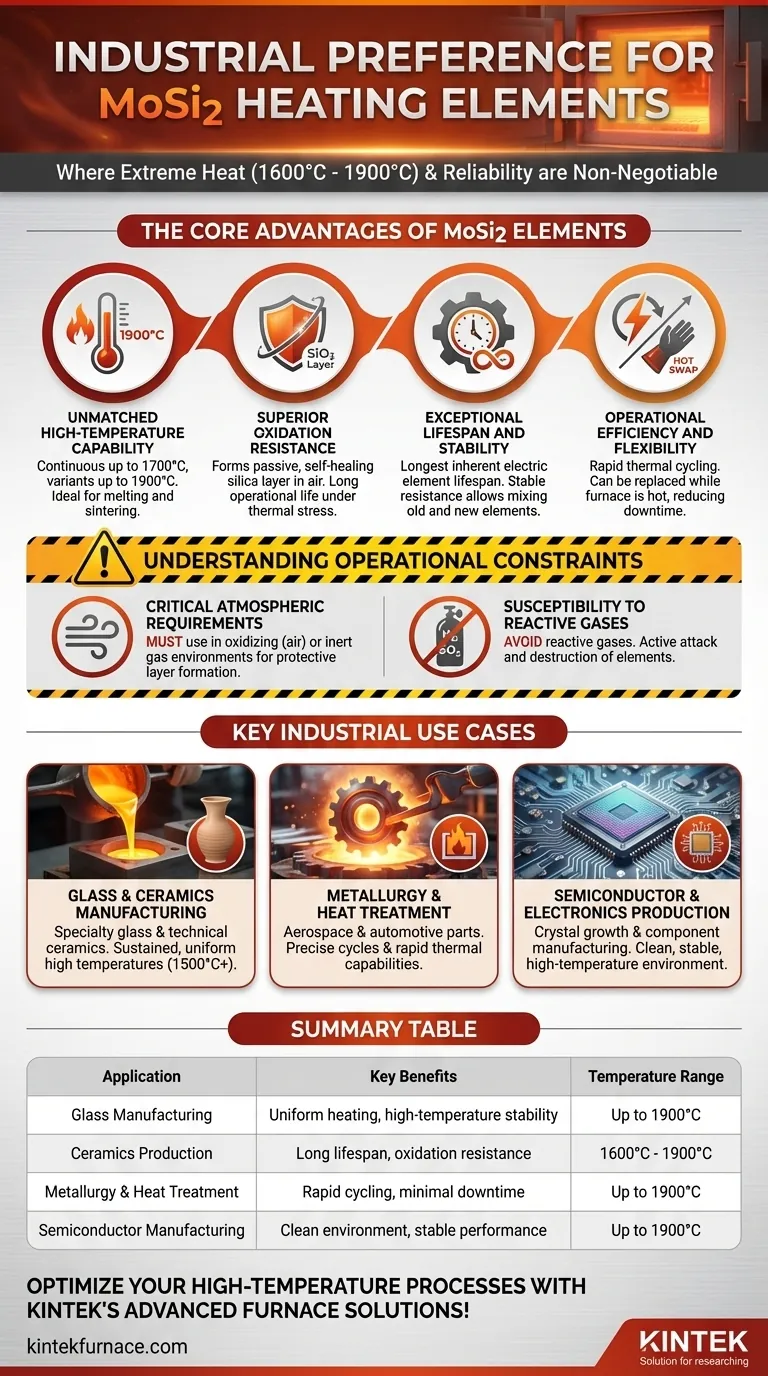

Основные преимущества элементов MoSi2

Чтобы понять, почему элементы MoSi2 предпочтительны, важно выйти за рамки применений и проанализировать их фундаментальные материальные свойства. Их доминирование в высокотемпературных условиях не случайно, а является прямым результатом их уникальных характеристик.

Непревзойденная высокотемпературная способность

Элементы MoSi2 могут непрерывно работать при температурах до 1700°C, а некоторые специализированные варианты достигают 1900°C. Это значительно выше, чем у большинства металлических или карбидокремниевых нагревательных элементов.

Эта способность делает их незаменимыми для плавки стекла, спекания передовой керамики и проведения термической обработки высокопрочных металлических сплавов.

Превосходная стойкость к окислению

При высоких температурах MoSi2 реагирует с кислородом воздуха, образуя тонкий, непористый слой диоксида кремния (SiO2) на своей поверхности.

Этот пассивный, самовосстанавливающийся слой защищает основной материал от дальнейшего окисления и деградации, обеспечивая удивительно долгий срок службы даже в условиях экстремального термического напряжения.

Исключительный срок службы и стабильность

Благодаря своей высокой стойкости к окислению, элементы MoSi2 имеют самый длительный срок службы среди всех распространенных электрических нагревательных элементов.

Их электрическое сопротивление остается стабильным со временем, что позволяет подключать новые элементы последовательно со старыми без возникновения дисбаланса. Это упрощает обслуживание и снижает затраты на замену.

Эксплуатационная эффективность и гибкость

Элементы MoSi2 выдерживают быстрые термические циклы без риска повреждения, что позволяет быстрее нагревать и охлаждать печь.

Что особенно важно, их можно заменять, пока печь еще горячая, что значительно сокращает дорогостоящие простои в условиях непрерывного производства.

Понимание эксплуатационных ограничений

Хотя элементы MoSi2 мощны, они не являются универсальным решением. Их производительность зависит от конкретных условий эксплуатации, и несоблюдение этих требований приведет к быстрому выходу из строя.

Критические требования к атмосфере

Элементы MoSi2 предназначены для использования в окислительной (воздушной) или инертной газовой среде. Присутствие кислорода необходимо для образования и поддержания защитного слоя диоксида кремния.

Использование их в восстановительной атмосфере при высоких температурах предотвратит образование этого слоя, делая элемент уязвимым.

Восприимчивость к реактивным газам

Некоторые газы активно атакуют и разрушают элементы MoSi2. К ним относятся водород (H2), хлор (Cl2) и диоксид серы (SO2).

Если ваш промышленный процесс включает эти или другие реактивные газы, вы должны выбрать альтернативный нагревательный элемент, так как MoSi2 не будет жизнеспособным.

Ключевые промышленные применения

Свойства MoSi2 напрямую соответствуют требованиям нескольких ключевых отраслей.

Производство стекла и керамики

Производство специального стекла и спекание технической керамики требуют длительных, равномерных температур, часто превышающих 1500°C. MoSi2 обеспечивает необходимый нагрев и стабильность для этих требовательных процессов.

Металлургия и термическая обработка

Производство высокопрочных деталей для аэрокосмической и автомобильной отраслей включает точные циклы термической обработки. Способность MoSi2 достигать высоких температур и быстро циклировать делает его идеальным для создания материалов с определенными металлургическими свойствами.

Производство полупроводников и электроники

Такие процессы, как выращивание кристаллов и производство некоторых электронных компонентов, требуют чистой, стабильной, высокотемпературной среды. Элементы MoSi2 обеспечивают это без внесения загрязняющих веществ, часто связанных с другими методами нагрева.

Правильный выбор для вашего процесса

Ваше решение должно основываться на конкретных технических требованиях вашей печи и процесса.

- Если ваша основная цель — достижение экстремальных температур процесса (1600°C+): MoSi2 является выбором по умолчанию благодаря своему превосходному температурному диапазону и стабильности.

- Если ваша основная цель — минимизация простоев печи и обслуживания: Долгий срок службы, стабильное сопротивление и возможность горячей замены элементов MoSi2 делают их очень экономически эффективными со временем.

- Если ваш процесс включает атмосферу реактивного газа (например, водорода): Вы должны избегать элементов MoSi2 и искать альтернативы, так как они будут подвергаться химической атаке и выйдут из строя.

Понимая как его беспрецедентные сильные стороны, так и его специфические ограничения, вы можете с уверенностью определить, является ли MoSi2 оптимальным решением для вашего высокотемпературного применения.

Сводная таблица:

| Применение | Ключевые преимущества | Диапазон температур |

|---|---|---|

| Производство стекла | Равномерный нагрев, стабильность при высоких температурах | До 1900°C |

| Производство керамики | Долгий срок службы, стойкость к окислению | 1600°C - 1900°C |

| Металлургия и термическая обработка | Быстрый цикл, минимальное время простоя | До 1900°C |

| Производство полупроводников | Чистая среда, стабильная производительность | До 1900°C |

Оптимизируйте свои высокотемпературные процессы с помощью передовых печных решений KINTEK! Используя исключительные НИОКР и собственное производство, мы предоставляем различным лабораториям надежные нагревательные элементы MoSi2 и специализированные высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные, а также системы CVD/PECVD. Наши широкие возможности индивидуальной настройки обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, повышая эффективность и сокращая время простоя. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши промышленные применения!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Лабораторная муфельная печь с нижним подъемом

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы

- Что делает нагревательные элементы из карбида кремния устойчивыми к химической коррозии? Откройте для себя защитный оксидный слой

- Почему карбидокремниевые нагревательные элементы незаменимы в высокотемпературных отраслях? Откройте для себя надежные решения для экстремального нагрева

- Какую максимальную температуру могут выдерживать нагревательные элементы из карбида кремния? Ключевые факторы долговечности и производительности

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность