При выборе между нагревательными элементами SiC и MoSi2 ваше решение в первую очередь зависит от максимальной рабочей температуры вашей печи спекания. Карбид кремния (SiC) является стандартом для процессов с температурой до примерно 1600°C, в то время как дисилицид молибдена (MoSi2) необходим для более высоких температур, часто достигающих до 1800°C. Этот выбор определяет не только производительность, но и протокол обслуживания вашей печи, а также ее эксплуатационную гибкость.

Решение представляет собой стратегический компромисс. MoSi2 предлагает непревзойденные возможности для высоких температур в определенных атмосферах, тогда как SiC обеспечивает большую эксплуатационную универсальность и прочность, особенно при температурах ниже порога 1600°C.

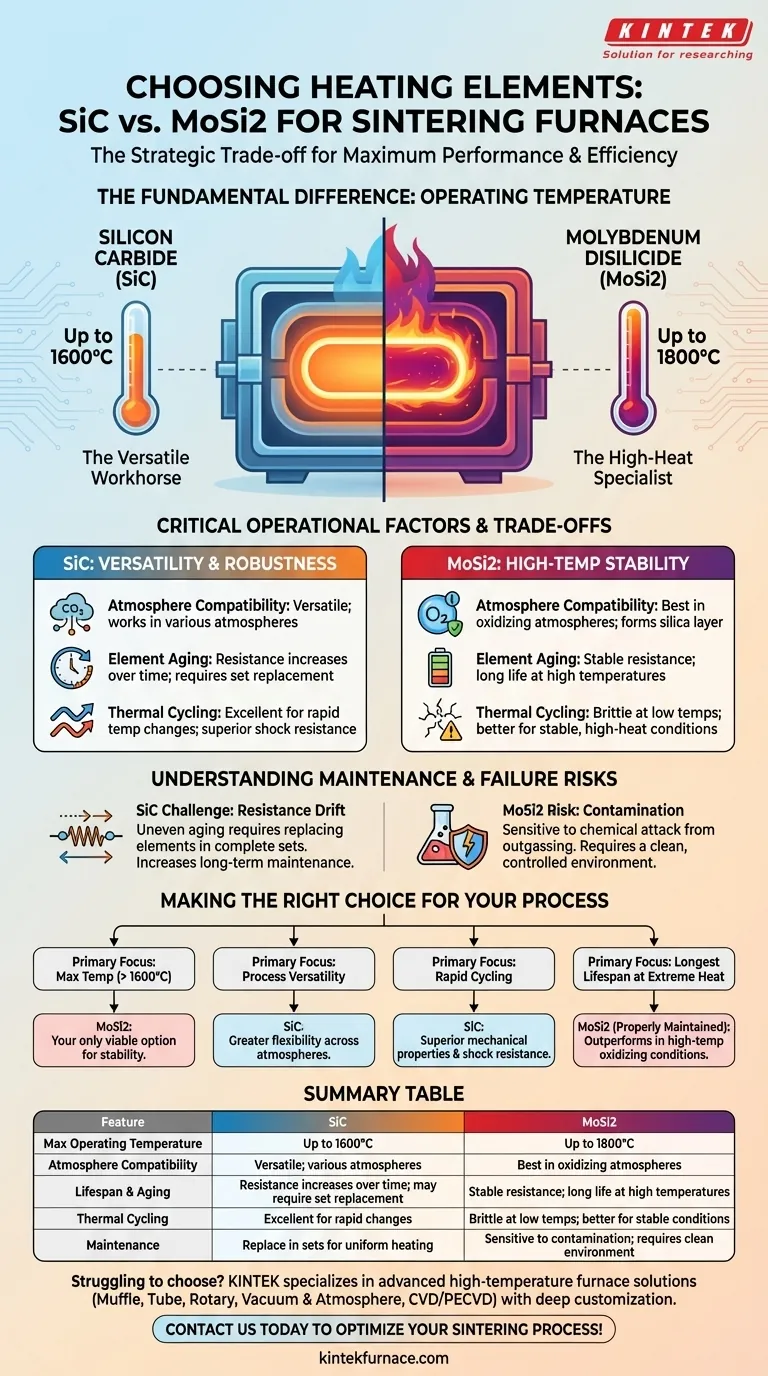

Основное различие: рабочая температура

Самым важным фактором, разделяющим эти два материала, является их эффективный температурный диапазон. Этот единственный параметр немедленно сузит ваш выбор.

Карбид кремния (SiC): Универсальная рабочая лошадка

Элементы SiC являются стандартным выбором для широкого спектра применений спекания с максимальной температурой печи до примерно 1600°C.

Они ценятся за высокую механическую прочность и отличную теплопроводность, что обеспечивает относительно быстрые и эффективные циклы нагрева.

Дисилицид молибдена (MoSi2): Специалист по высоким температурам

Элементы MoSi2 требуются, когда ваш процесс требует температур, превышающих пределы SiC, обычно от 1600°C до 1800°C.

Их замечательная высокотемпературная стабильность обусловлена образованием защитного, самовосстанавливающегося слоя диоксида кремния (SiO₂) на их поверхности при работе в окислительных средах.

Помимо температуры: критические эксплуатационные факторы

После соблюдения температурных требований необходимо учитывать конкретные условия вашего процесса, поскольку они напрямую влияют на срок службы и производительность элементов.

Атмосфера печи

Элементы MoSi2 превосходны в окислительных атмосферах, где образуется их защитный слой диоксида кремния, обеспечивающий выдающуюся долговечность. Они не являются универсальным решением для всех сред.

SiC более универсален и может использоваться в более широком диапазоне атмосфер. Это делает его более гибким вариантом, если ваши технологические потребности или материалы со временем меняются.

Старение элементов и срок службы

Отличительной особенностью элементов SiC является то, что их электрическое сопротивление увеличивается со временем использования. Этот процесс "старения" означает, что они выдают меньшую мощность при том же напряжении и требуют регулировки системы управления.

Элементы MoSi2 демонстрируют стабильное сопротивление на протяжении всего срока службы и могут иметь очень долгий срок службы, особенно при постоянной работе при высоких температурах (выше 1500°C).

Термоциклирование и скорости нагрева

Благодаря превосходной термостойкости SiC лучше подходит для применений, связанных с частыми и быстрыми изменениями температуры.

Хотя и эффективный, MoSi2 может быть более хрупким при более низких температурах и более восприимчивым к механическим напряжениям во время агрессивного термоциклирования. Он лучше всего работает в стабильных условиях высокой температуры.

Понимание компромиссов: обслуживание и выход из строя

Долгосрочная надежность вашей печи связана с тем, как выходит из строя каждый тип элемента и что требуется для его обслуживания.

Проблема SiC: дрейф сопротивления

Поскольку элементы SiC стареют с разной скоростью, один вышедший из строя элемент может нарушить баланс распределения мощности во всей системе нагрева.

Для обеспечения равномерного нагрева, лучшая практика часто требует замены элементов полными комплектами или подобранными группами, что может увеличить долгосрочные затраты на обслуживание.

Риск MoSi2: загрязнение

Элементы MoSi2 более чувствительны к химическому загрязнению от выделяющихся газов внутри печи.

Неправильная чистота печи или обработка определенных материалов может привести к химической атаке на элемент, нарушению его защитного слоя и преждевременному выходу из строя. Они требуют чистой, контролируемой технологической среды.

Правильный выбор для вашего процесса

Выбирайте нагревательный элемент, сопоставляя его основные сильные стороны с вашими наиболее критичными требованиями к процессу.

- Если ваша основная цель — максимальная температура (> 1600°C): MoSi2 — ваш единственный жизнеспособный вариант, обеспечивающий отличную стабильность в этом диапазоне.

- Если ваша основная цель — универсальность процесса в различных атмосферах: SiC обеспечивает большую эксплуатационную гибкость и менее зависим от конкретной окислительной среды.

- Если ваша основная цель — быстрое циклирование и устойчивость к термическому удару: Превосходные механические свойства и теплопроводность SiC делают его более надежным выбором.

- Если ваша основная цель — достижение максимально возможного срока службы элементов при экстремальном нагреве: Правильно обслуживаемая система MoSi2 превзойдет SiC в высокотемпературных, окислительных условиях.

Понимая эти фундаментальные компромиссы, вы можете выбрать элемент, который обеспечит долгосрочную надежность и эффективность вашей операции спекания.

Сводная таблица:

| Характеристика | Нагревательный элемент SiC | Нагревательный элемент MoSi2 |

|---|---|---|

| Максимальная рабочая температура | До 1600°C | До 1800°C |

| Совместимость с атмосферой | Универсальный; работает в различных атмосферах | Лучше всего в окислительных атмосферах |

| Срок службы и старение | Сопротивление увеличивается со временем; может потребоваться замена комплекта | Стабильное сопротивление; долгий срок службы при высоких температурах |

| Термоциклирование | Отлично подходит для быстрых изменений температуры | Хрупкий при низких температурах; лучше для стабильных условий |

| Вопросы обслуживания | Замена комплектами для равномерного нагрева | Чувствителен к загрязнениям; требует чистой среды |

Испытываете трудности с выбором подходящего нагревательного элемента для вашей печи спекания? В KINTEK мы специализируемся на передовых высокотемпературных печных решениях, разработанных с учетом ваших уникальных потребностей. Наша разнообразная линейка продуктов — включая муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD — поддерживается исключительными НИОКР и собственным производством. Благодаря сильным возможностям глубокой кастомизации мы обеспечиваем точное соответствие вашим экспериментальным требованиям для повышения эффективности и надежности. Не позволяйте выбору элемента замедлить вас — свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваш процесс спекания и обеспечить долгосрочную ценность!

Визуальное руководство

Связанные товары

- Карбид кремния SiC термические нагревательные элементы для электрической печи

- Печь для вакуумной термообработки молибдена

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

Люди также спрашивают

- Каковы свойства и возможности карбида кремния (SiC) в качестве нагревательного элемента? Раскройте экстремальные температуры и долговечность

- Почему нагревательные элементы из SiC устойчивы к химической коррозии? Откройте для себя механизм самозащиты

- Почему нагревательные элементы из SiC считаются экологически чистыми? Откройте для себя их экоэффективность и долговечность

- Каковы преимущества использования высокочистого зеленого порошка карбида кремния в нагревательных элементах? Повышение эффективности и срока службы

- Какую максимальную температуру могут выдерживать нагревательные элементы из карбида кремния? Ключевые факторы долговечности и производительности