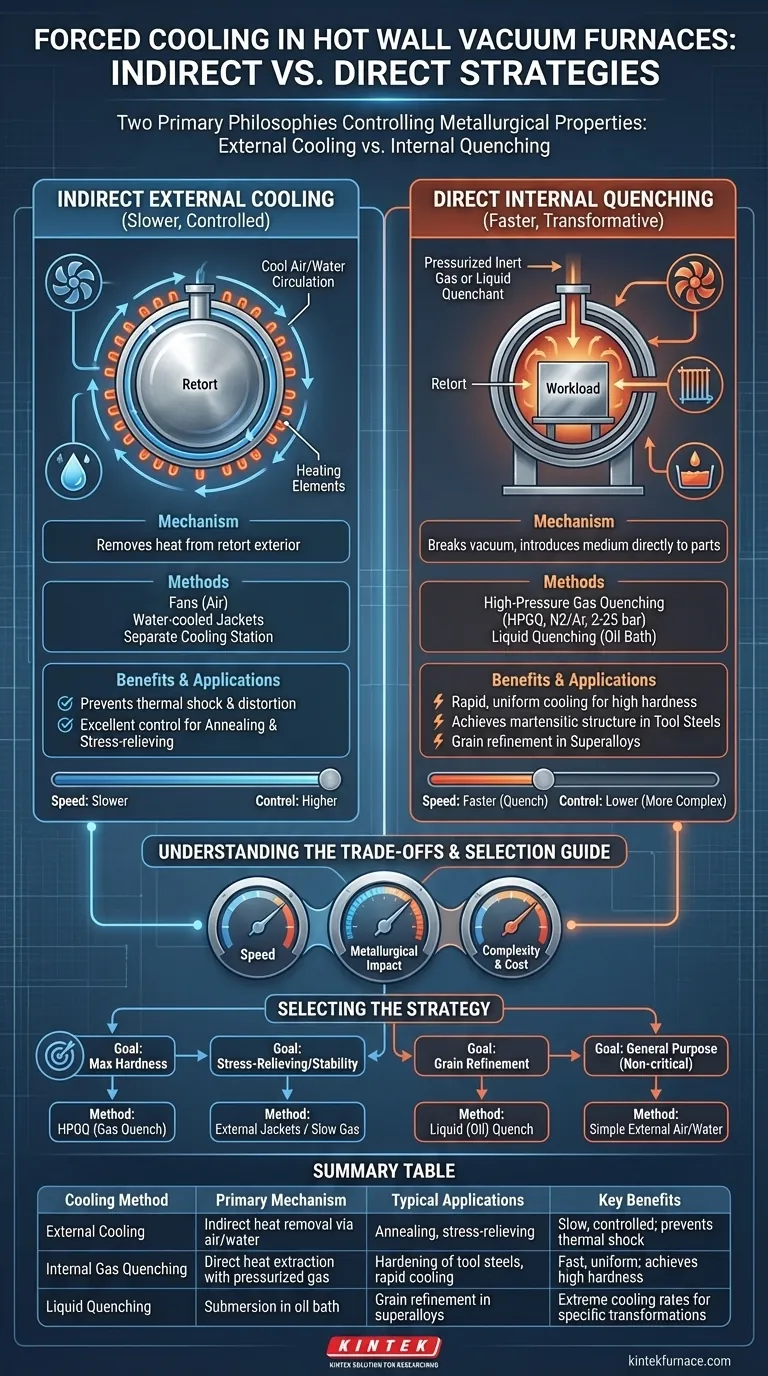

Принудительное охлаждение в вакуумных печах с горячей стенкой достигается с помощью двух основных стратегий: непрямого внешнего охлаждения герметичной технологической камеры (реторты) или прямого внутреннего закаливания обрабатываемых изделий. Внешние методы включают циркуляцию воздуха или воды вокруг внешней части реторты, в то время как внутренние методы подают инертный газ под давлением или жидкостный закалочный агент непосредственно на нагретые детали для быстрого отвода тепла.

Выбор метода охлаждения — это не просто вопрос скорости; это критически важная технологическая переменная, которая напрямую контролирует конечные металлургические свойства материала. Фундаментальный выбор стоит между более медленным и простым контролем внешнего охлаждения и быстрым, преобразующим воздействием внутреннего закаливания.

Две философии охлаждения: внешнее против внутреннего

Конструкция печи с горячей стенкой, где нагревательные элементы расположены снаружи герметичной реторты, диктует возможные стратегии охлаждения. Реторта содержит вакуум или контролируемую атмосферу и должна охлаждаться вместе с находящимися внутри нее деталями.

Внешнее охлаждение: непрямой отвод тепла

Внешнее охлаждение воздействует на внешнюю сторону реторты, отводя тепло косвенно и более медленно. Этого часто достаточно для процессов, не требующих быстрого закаливания.

К распространенным методам относятся циркуляция холодного воздуха с помощью вентиляторов вокруг реторты, использование водяной рубашки, окружающей реторту, или физическое извлечение горячей реторты из изоляции печи в отдельную охлаждающую станцию. Усовершенствованная конструкция использует удлиненную реторту со специальным водоохлаждаемым участком, куда деталь может быть перемещена после нагрева.

Внутреннее закаливание: прямой отвод тепла

Внутреннее закаливание — это гораздо более быстрый и агрессивный метод, который включает нарушение вакуума и подачу охлаждающей среды непосредственно в реторту. Это обеспечивает более прямой и быстрый отвод тепла от самих деталей.

Наиболее распространенным методом является закаливание инертным газом, при котором азот или аргон подаются под давлением. Газ циркулирует с помощью мощного вентилятора через горячую загрузку, поглощая тепло, а затем проходит через водоохлаждаемый теплообменник перед повторной циркуляцией. Этот замкнутый цикл продолжается до достижения заданной температуры детали.

Углубленный взгляд на ключевые методы охлаждения

Каждый метод охлаждения предлагает разный уровень скорости и контроля, что делает его подходящим для конкретных материалов и желаемых результатов.

Газовое закаливание при высоком давлении (HPGQ)

HPGQ является доминирующим методом для процессов, требующих быстрого, контролируемого охлаждения для достижения определенной твердости материала.

Он использует инертный газ, обычно азот или аргон, при давлении от 2 до 25 бар (примерно от 2 до 25 раз выше атмосферного давления). Высокое давление увеличивает плотность и теплоемкость газа, позволяя ему гораздо более эффективно отводить тепло. В усовершенствованных системах используются стратегически расположенные сопла, часто оптимизированные с помощью вычислительной гидродинамики (CFD), чтобы обеспечить равномерное охлаждение всей загрузки высокоскоростным газом.

Внешние охлаждающие рубашки и вентиляторы

Этот подход представляет собой самую простую форму принудительного охлаждения. По сути, это конвективное охлаждение, применяемое к внешней стороне реторты.

Хотя он медленнее, чем газовое закаливание, он обеспечивает превосходный контроль для таких процессов, как отжиг или снятие напряжений, где требуется медленное, устойчивое снижение температуры для предотвращения деформации или растрескивания деталей. Например, это предпочтительный метод для отжига с целью снятия напряжений титановых компонентов.

Жидкостное закаливание (масло)

Для самых высоких скоростей охлаждения некоторые специализированные вакуумные печи оснащены системой масляного закаливания. Это метод внутреннего закаливания, при котором детали погружаются в ванну с холодным маслом.

Этот процесс используется для достижения специфических металлургических превращений, таких как измельчение зерна в суперсплавах на основе никеля. Из-за риска загрязнения и сложности интеграции масляной ванны в вакуумную систему этот метод менее распространен, чем газовое закаливание, но необходим для определенных высокоэффективных сплавов.

Понимание компромиссов

Выбор системы охлаждения включает в себя баланс между металлургическими требованиями и эксплуатационной сложностью и стоимостью.

Скорость против контроля

Внутреннее закаливание (газом или маслом) значительно быстрее и классифицируется как «закаливание», поскольку оно достаточно быстрое, чтобы вызвать фазовые превращения в стали и других сплавах.

Внешнее охлаждение по своей природе медленнее. Однако его более низкая скорость обеспечивает более высокую степень контроля, что критически важно для предотвращения термического удара и обеспечения размерной стабильности чувствительных деталей.

Металлургическое воздействие

Скорость охлаждения напрямую определяет конечную микроструктуру материала. Быстрое закаливание, такое как HPGQ, необходимо для достижения полностью закаленной мартенситной структуры в инструментальных сталях.

И наоборот, для отжига, который смягчает материал и снимает внутренние напряжения, требуется медленное, контролируемое охлаждение. Неправильная скорость охлаждения может как не обеспечить желаемых свойств, так и повредить компонент.

Сложность и стоимость системы

Системы внешнего охлаждения механически просты, надежны и экономичны.

Системы внутреннего HPGQ значительно сложнее. Они требуют сосуда, рассчитанного на давление, мощного (и часто вакуумируемого) двигателя и вентилятора, большого внутреннего теплообменника и сложной системы управления газом. Это увеличивает стоимость и сложность технического обслуживания печи.

Выбор правильной стратегии охлаждения

Оптимальный метод охлаждения полностью определяется обрабатываемым материалом и требуемыми конечными свойствами.

- Если ваш главный приоритет — достижение максимальной твердости инструментальных сталей или штамповых сталей: Высокотемпературное газовое закаливание (HPGQ) является обязательным благодаря его быстрой и равномерной способности к охлаждению.

- Если ваш главный приоритет — снятие напряжений с чувствительных или сложных компонентов: Правильный подход для обеспечения стабильности — это контролируемое, медленное охлаждение с использованием внешних рубашек или низконапорного заполнения инертным газом.

- Если ваш главный приоритет — измельчение зерна в специальных сплавах: Быстрое масляное закаливание обеспечивает экстремальные скорости охлаждения, необходимые для этих специфических металлургических превращений.

- Если ваш главный приоритет — общее термообработка с некритичными скоростями охлаждения: Более простые и экономичные системы внешнего воздушного или водяного охлаждения вполне достаточны.

В конечном счете, понимание этих методов позволяет вам выйти за рамки простого охлаждения деталей и начать точно конструировать их конечные материальные свойства.

Сводная таблица:

| Метод охлаждения | Основной механизм | Типичное применение | Ключевые преимущества |

|---|---|---|---|

| Внешнее охлаждение | Непрямой отвод тепла путем циркуляции воздуха/воды | Отжиг, снятие напряжений | Медленное, контролируемое охлаждение; предотвращает термический удар |

| Внутреннее газовое закаливание | Прямой отвод тепла с помощью инертного газа под давлением | Закалка инструментальных сталей, быстрое охлаждение | Быстрое, равномерное охлаждение; достижение высокой твердости |

| Жидкостное закаливание | Погружение в масляную ванну | Измельчение зерна в суперсплавах | Экстремальные скорости охлаждения для специфических превращений |

Готовы улучшить процессы термообработки в вашей лаборатории с помощью индивидуальных решений по охлаждению? KINTEK использует исключительные возможности НИОКР и собственное производство для поставки передовых высокотемпературных печей, включая муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности по индивидуальной настройке обеспечивают точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая оптимизированные металлургические результаты. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут быть полезны для ваших конкретных применений!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

Люди также спрашивают

- Каковы надлежащие процедуры обращения с дверцей печи и образцами в вакуумной печи? Обеспечьте целостность процесса и безопасность

- Какую роль играет высокотемпературная вакуумная печь для термообработки в LP-DED? Оптимизируйте целостность сплава сегодня

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки