В вакуумной печи охлаждение активно достигается путем нарушения вакуума и введения контролируемой среды — обычно инертного газа высокой чистоты или специального масла — после завершения цикла нагрева. Поскольку вакуум является превосходным изолятором, пассивное излучение слишком медленно для большинства металлургических процессов, что делает это активное вмешательство необходимым для контроля конечных свойств материала.

Основной принцип заключается не просто в понижении температуры, а в использовании скорости охлаждения в качестве намеренного инструмента. Выбор между газом, маслом или медленным охлаждением является критически важным шагом в самом процессе термообработки, напрямую определяющим конечную твердость, прочность и внутренние напряжения материала.

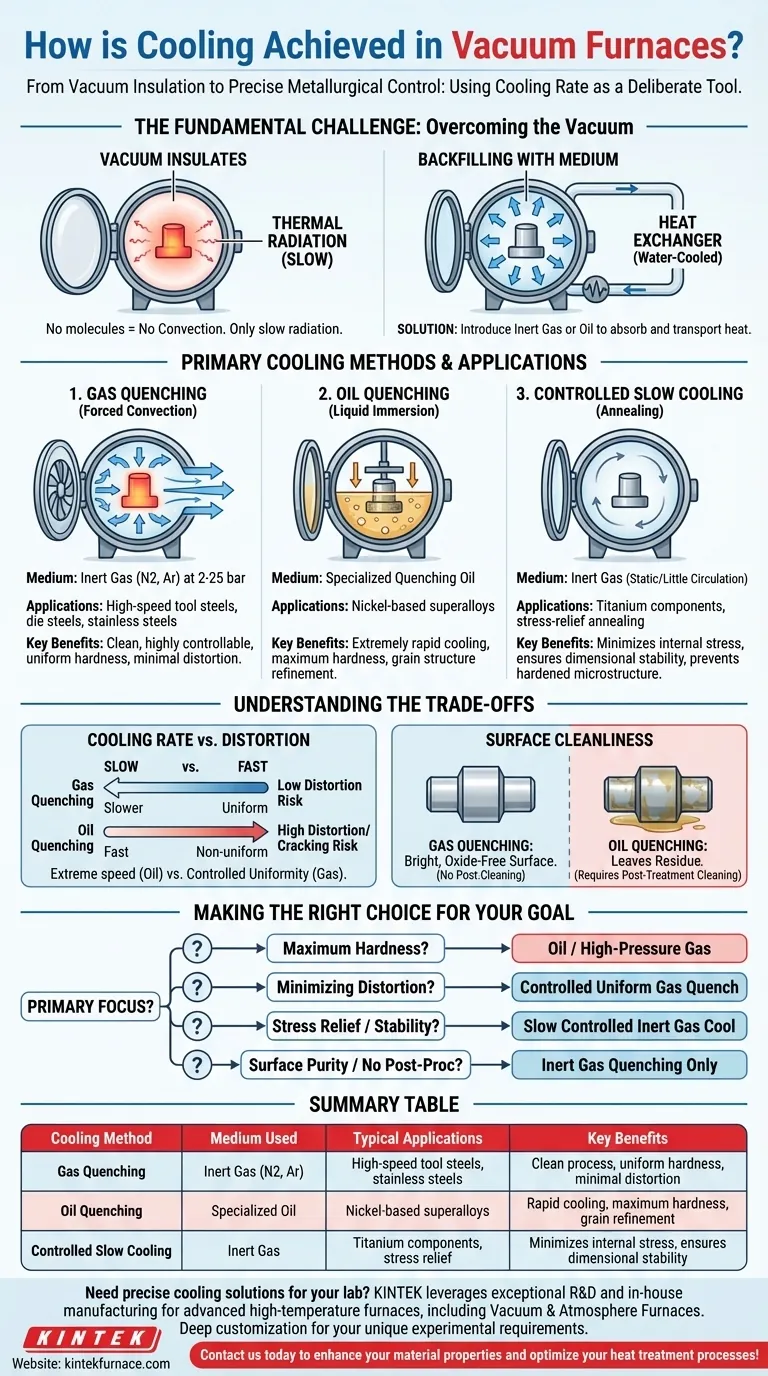

Основная задача: преодоление вакуума

Почему вакуум изолирует

Вакуумная камера почти полностью лишена молекул. Это предотвращает передачу тепла посредством конвекции — процесса, при котором жидкость или газ уносит тепло от горячей поверхности.

Поскольку конвекция исключена, единственный значимый способ охлаждения горячей детали — это тепловое излучение. Этот процесс чрезвычайно медленный и не обеспечивает значимого контроля над скоростью охлаждения, требуемой для современных материалов.

Решение: заполнение камеры

Для достижения быстрого и контролируемого охлаждения камеру печи намеренно заполняют средой, способной поглощать и переносить тепло. Эта среда вступает в прямой контакт с горячим материалом, обеспечивая эффективную теплопередачу.

Затем система циркулирует эту среду через теплообменник, который обычно использует воду для удаления тепловой энергии из системы перед рециркуляцией охлажденной среды обратно в камеру.

Основные методы охлаждения и их применение

Газовое закаливание (принудительная конвекция)

Газовое закаливание — это чистый и высококонтролируемый метод охлаждения. Он включает введение в камеру инертного газа высокой чистоты, такого как азот (N2) или аргон (Ar).

Газ часто находится под давлением от 2 до 25 бар (атмосфер) и циркулирует с высокой скоростью с помощью мощного вентилятора. Эта принудительная конвекция быстро отводит тепло от поверхности материала.

Этот метод идеален для быстрорежущих инструментальных сталей, штамповых сталей и нержавеющих сталей, где критично достижение равномерной твердости без загрязнения. Современные системы используют оптимизированные с помощью CFD сопла, чтобы обеспечить равномерный поток газа по сложным геометрическим формам деталей.

Масляное закаливание (жидкостное погружение)

Для еще более быстрого охлаждения некоторые вакуумные печи оснащены внутренней масляной ванной. После цикла нагрева материал механически опускается и погружается в резервуар со специальным закалочным маслом.

Прямой контакт с жидкостью обеспечивает чрезвычайно высокую скорость теплопередачи. Это необходимо для определенных материалов, таких как никелевые суперсплавы, где цель состоит в уточнении зернистой структуры материала и достижении определенных механических свойств.

Контролируемое медленное охлаждение (отжиг)

Не вся термообработка требует быстрого закаливания. Для таких процессов, как отжиг со снятием напряжений, цель состоит в медленном и равномерном охлаждении детали для минимизации внутренних напряжений.

Это достигается за счет заполнения камеры инертным газом, но с минимальной или нулевой принудительной циркуляцией. Такое мягкое охлаждение предотвращает образование закаленной микроструктуры и обеспечивает стабильность материала, что часто используется при обработке титановых компонентов.

Понимание компромиссов

Скорость охлаждения против деформации детали

Основной компромисс — это скорость против риска. Чрезвычайно быстрое охлаждение, как при масляном закаливании, обеспечивает максимальную твердость, но также создает огромное термическое напряжение. Это увеличивает риск коробления, деформации или даже растрескивания, особенно в деталях сложной формы или с различной толщиной.

Газовое закаливание, хотя и обычно медленнее, чем масляное, обеспечивает более контролируемый и равномерный процесс охлаждения, значительно снижая риск деформации.

Чистота поверхности

Газовое закаливание — исключительно чистый процесс. Поскольку используется инертный газ высокой чистоты, блестящая, не окисленная поверхность, полученная при вакуумном нагреве, идеально сохраняется.

Масляное закаливание, напротив, всегда оставляет масляный налет на детали. Это требует вторичного процесса очистки после обработки, что увеличивает время и стоимость всей операции.

Сложность и однородность системы

Достижение действительно однородного охлаждения с помощью газа требует сложной системы высоконапорных вентиляторов, теплообменников и оптимизированных насадок. Это увеличивает стоимость и сложность печи.

Хотя масляное закаливание механически проще, оно может страдать от неравномерного охлаждения, если на поверхности детали образуется паровая завеса (эффект Лейденфроста), изолирующая ее от жидкости в определенных местах.

Сделайте правильный выбор для вашей цели

Правильный метод охлаждения определяется исключительно желаемым металлургическим результатом для вашего материала.

- Если ваша основная цель — максимальная твердость: Масляное закаливание или высоконапорное газовое закаливание обеспечивают быстрое охлаждение, необходимое для создания закаленной мартенситной структуры в сталях.

- Если ваша основная цель — минимизация деформации: Контролируемое, равномерное газовое закаливание является лучшим выбором для обработки сложных, дорогостоящих компонентов.

- Если ваша основная цель — снятие напряжений и стабильность размеров: Медленное контролируемое охлаждение с использованием статического заполнения инертным газом — это правильный процесс для отжига.

- Если ваша основная цель — чистота поверхности без последующей обработки: Закалка инертным газом — единственный метод, который сохраняет чистую поверхность, созданную в вакууме.

В конечном итоге понимание этих механизмов охлаждения позволяет вам выбрать точный цикл термообработки, который обеспечит именно те свойства материала, которые требуются вашему проекту.

Сводная таблица:

| Метод охлаждения | Используемая среда | Типичное применение | Ключевые преимущества |

|---|---|---|---|

| Газовое закаливание | Инертный газ (N2, Ar) | Быстрорежущие инструментальные стали, нержавеющие стали | Чистый процесс, равномерная твердость, минимальная деформация |

| Масляное закаливание | Специализированное масло | Никелевые суперсплавы | Быстрое охлаждение, максимальная твердость, измельчение зерна |

| Контролируемое медленное охлаждение | Инертный газ | Титановые компоненты, снятие напряжений | Минимизация внутренних напряжений, обеспечение стабильности размеров |

Нужны точные решения для охлаждения для вашей лаборатории? KINTEK использует исключительные возможности НИОКР и собственного производства для предоставления передовых высокотемпературных печей, включая вакуумные печи и печи с контролируемой атмосферой, адаптированные для разнообразных лабораторных нужд. Благодаря сильным возможностям глубокой кастомизации мы гарантируем, что наша продукция — такая как муфельные, трубчатые, вращающиеся печи и системы CVD/PECVD — соответствует вашим уникальным экспериментальным требованиям. Свяжитесь с нами сегодня, чтобы улучшить свойства ваших материалов и оптимизировать процессы термообработки!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Небольшая вакуумная печь для термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Каковы общие эксплуатационные особенности вакуумной печи? Достижение превосходной чистоты и точности материалов

- Каковы преимущества вакуумной термообработки? Достижение превосходного металлургического контроля