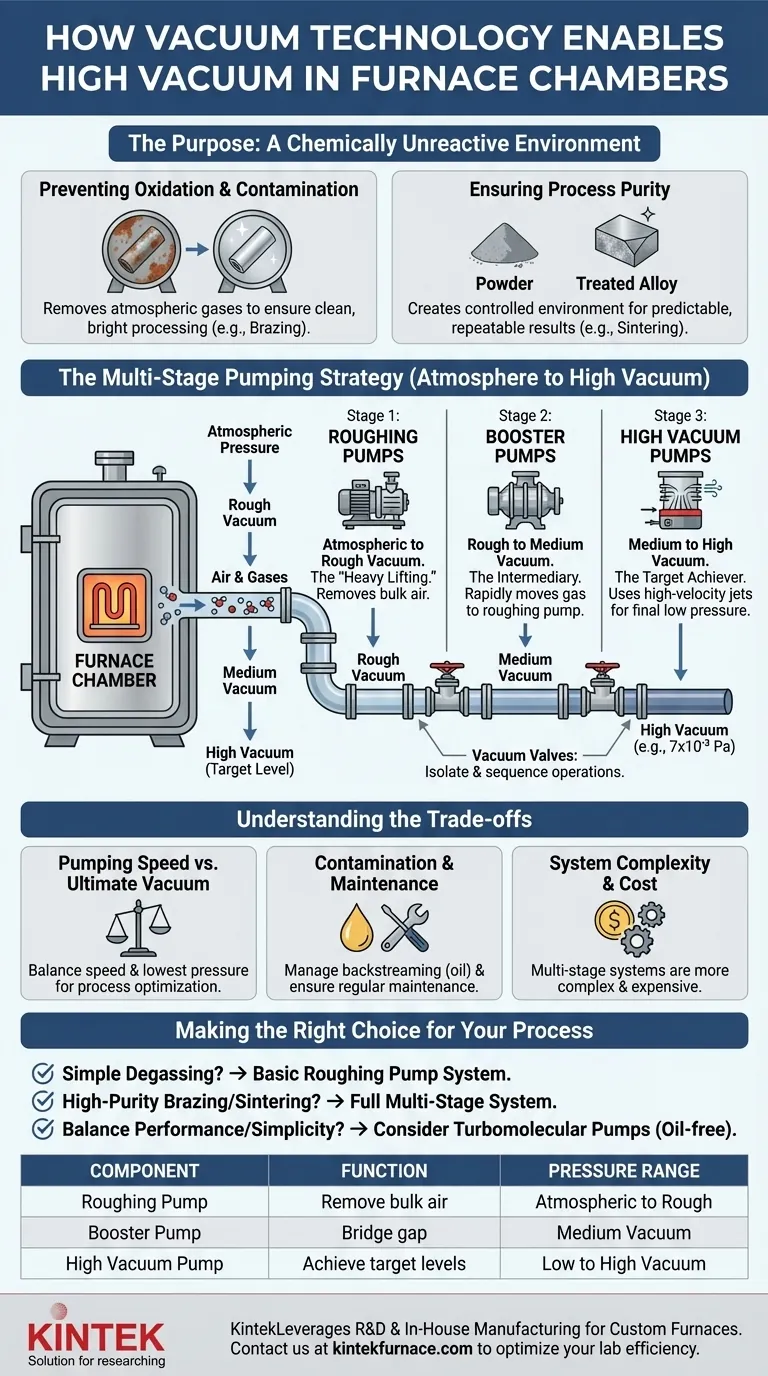

По своей сути, вакуумная технология обеспечивает глубокий вакуум в печах, используя скоординированную, многоступенчатую насосную систему. Эта система последовательно удаляет воздух и другие газы из герметичной камеры, при этом различные типы насосов работают последовательно, чтобы эффективно снизить давление от атмосферного уровня до почти идеального вакуума.

Центральный принцип заключается в том, что ни один насос не может эффективно работать во всем диапазоне давлений от атмосферного до глубокого вакуума. Требуется последовательность форвакуумных, бустерных и высоковакуумных насосов, каждый из которых оптимизирован для определенного режима давления, для систематической откачки камеры печи.

Назначение вакуумной среды

Прежде чем рассматривать оборудование, крайне важно понять, почему вакуум необходим в высокотемпературных применениях. Основная цель — создать химически нереактивную среду.

Предотвращение окисления и загрязнения

При повышенных температурах большинство материалов — особенно металлы — легко реагируют с кислородом и другими атмосферными газами. Это приводит к окислению (ржавлению или образованию окалины) и образованию других нежелательных соединений, что ухудшает целостность и качество поверхности материала.

Удаляя атмосферу, вакуумная печь устраняет реагенты. Это позволяет осуществлять чистую, светлую обработку деталей без загрязнений, что критически важно для таких применений, как пайка и производство медицинских имплантатов.

Обеспечение чистоты процесса

Многие передовые процессы обработки материалов, такие как спекание порошковых металлов или термообработка чувствительных сплавов, требуют чрезвычайно контролируемой среды. Глубокий вакуум гарантирует, что единственные взаимодействия, происходящие в процессе, являются теми, которые были запланированы, что приводит к предсказуемым и повторяемым результатам.

Многоступенчатая стратегия откачки

Достижение глубокого вакуума, например 7×10⁻³ Па, — это путь через различные порядки величины давления. Этот путь управляется последовательностью специализированных насосов.

Этап 1: Форвакуумные насосы

Процесс начинается с форвакуумных насосов, обычно механических или роторных. Их задача — выполнить первоначальную «тяжелую работу».

Эти насосы физически удаляют большую часть воздуха из камеры, снижая давление от атмосферного уровня до форвакуума. Они эффективны при перемещении больших объемов газа, но теряют эффективность при более низких давлениях.

Этап 2: Бустерные насосы

Как только эффективность форвакуумного насоса снижается, в работу вступает бустерный насос (часто насос Рутса). Этот насос не может откачивать непосредственно в атмосферу; он должен быть подсоединен к форвакуумному насосу.

Насос Рутса действует как промежуточное звено, быстро перемещая газ из камеры печи в форвакуумный насос. Он превосходно работает в диапазоне среднего вакуума, преодолевая разрыв в производительности между стадиями форвакуума и глубокого вакуума.

Этап 3: Высоковакуумные насосы

На заключительном этапе задействуется диффузионный насос. Этот насос отвечает за достижение целевого уровня глубокого вакуума.

Диффузионный насос работает по другому принципу: он использует высокоскоростные струи паров масла для выбивания молекул газа к своему выходу, где они удаляются системой форвакуумной откачки. Диффузионные насосы эффективно работают только после того, как давление уже достаточно низкое, поэтому предыдущие этапы необходимы.

Роль вакуумных клапанов

Вся система соединена серией вакуумных клапанов. Эти клапаны критически важны для изоляции различных частей системы, позволяя последовательно вводить насосы в работу и защищая камеру от любого потенциального обратного потока из насосов.

Понимание компромиссов

Хотя вакуумные системы мощны, они обладают присущими им сложностями и эксплуатационными особенностями, которыми необходимо управлять.

Скорость откачки против предельного вакуума

Существует фундаментальный компромисс между тем, насколько быстро система может откачать камеру (скорость откачки) и самым низким давлением, которого она может достичь (предельный вакуум). Комбинация различных насосов разработана для оптимизации этого баланса для конкретного объема печи и времени технологического цикла.

Загрязнение и обслуживание

Диффузионные насосы используют масло, которое может мигрировать обратно в камеру печи — явление, называемое обратным истечением — если система не спроектирована должным образом с использованием дефлекторов и ловушек. Эти пары масла могут загрязнять обрабатываемые детали.

Кроме того, все механические насосы требуют регулярного обслуживания, такого как замена масла, для обеспечения надежности и производительности. Пренебрежение этим может привести к отказу системы и дорогостоящим простоям.

Сложность системы и стоимость

Многоступенчатая высоковакуумная система значительно сложнее и дороже в создании и эксплуатации, чем простая установка с одним форвакуумным насосом. Включение бустерных насосов, диффузионных насосов, сложных клапанов и систем управления добавляет слои затрат и потенциальные точки отказа.

Правильный выбор для вашего процесса

Требуемый уровень вакуума полностью диктуется чувствительностью ваших материалов и процесса.

- Если ваша основная цель — простое дегазация или низкотемпературный отжиг: Базовая система только с механическим форвакуумным насосом может быть достаточной для удаления основной массы атмосферы.

- Если ваша основная цель — высокочистая пайка, спекание или термообработка чувствительных сплавов: Полная многоступенчатая система с форвакуумными, бустерными и диффузионными насосами является бескомпромиссной для предотвращения окисления и обеспечения целостности процесса.

- Если ваша основная цель — баланс производительности с эксплуатационной простотой: Современные системы могут заменить диффузионный насос турбомолекулярным насосом, предлагая более чистое (безмасляное) высоковакуумное решение, хотя часто с другой стоимостью и профилем обслуживания.

Понимание роли каждого компонента в вакуумной системе позволяет вам точно контролировать среду вашего процесса.

Сводная таблица:

| Компонент | Функция | Диапазон давления |

|---|---|---|

| Форвакуумный насос | Удаляет основную массу воздуха из камеры | От атмосферного до форвакуума |

| Бустерный насос | Преодолевает разрыв между стадиями форвакуума и глубокого вакуума | Средний вакуум |

| Высоковакуумный насос | Достигает целевых уровней глубокого вакуума | От низкого до глубокого вакуума |

| Вакуумные клапаны | Изолируют части системы для последовательной работы | Все стадии |

Готовы усовершенствовать обработку материалов с помощью надежных решений для высоковакуумных печей? В KINTEK мы используем исключительные НИОКР и собственное производство для создания передовых печей, таких как муфельные, трубчатые, ротационные, вакуумные и атмосферные, а также системы CVD/PECVD, адаптированные к вашим уникальным потребностям посредством глубокой индивидуализации. Независимо от того, занимаетесь ли вы пайкой, спеканием или термообработкой чувствительных сплавов, наш опыт обеспечивает точные, незагрязненные результаты. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать эффективность и производительность вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Какую роль играет печь для вакуумного горячего прессования в синтезе TiBw/TA15? Повышение эффективности композитов, полученных in-situ

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Как применение давления в вакуумной печи горячего прессования способствует спеканию медных композитов? Оптимизация плотности

- Как вакуумные печи для спекания и отжига способствуют уплотнению магнитов NdFeB?