Говоря точнее, вакуумная термообработка предотвращает обесцвечивание за счет удаления атмосферного кислорода, необходимого для протекания окисления. Нагревая материал в условиях, близких к вакууму, химическая реакция, образующая обесцвеченный оксидный слой на поверхности металла, лишается своего ключевого компонента, тем самым сохраняя исходную отделку и структурную целостность материала.

Отсутствие кислорода в вакуумной печи является ключом к успеху. Это смещает цель с простого управления непредсказуемыми поверхностными реакциями на достижение точного, воспроизводимого контроля над конечными свойствами материала, обеспечивая как визуальное, так и структурное качество.

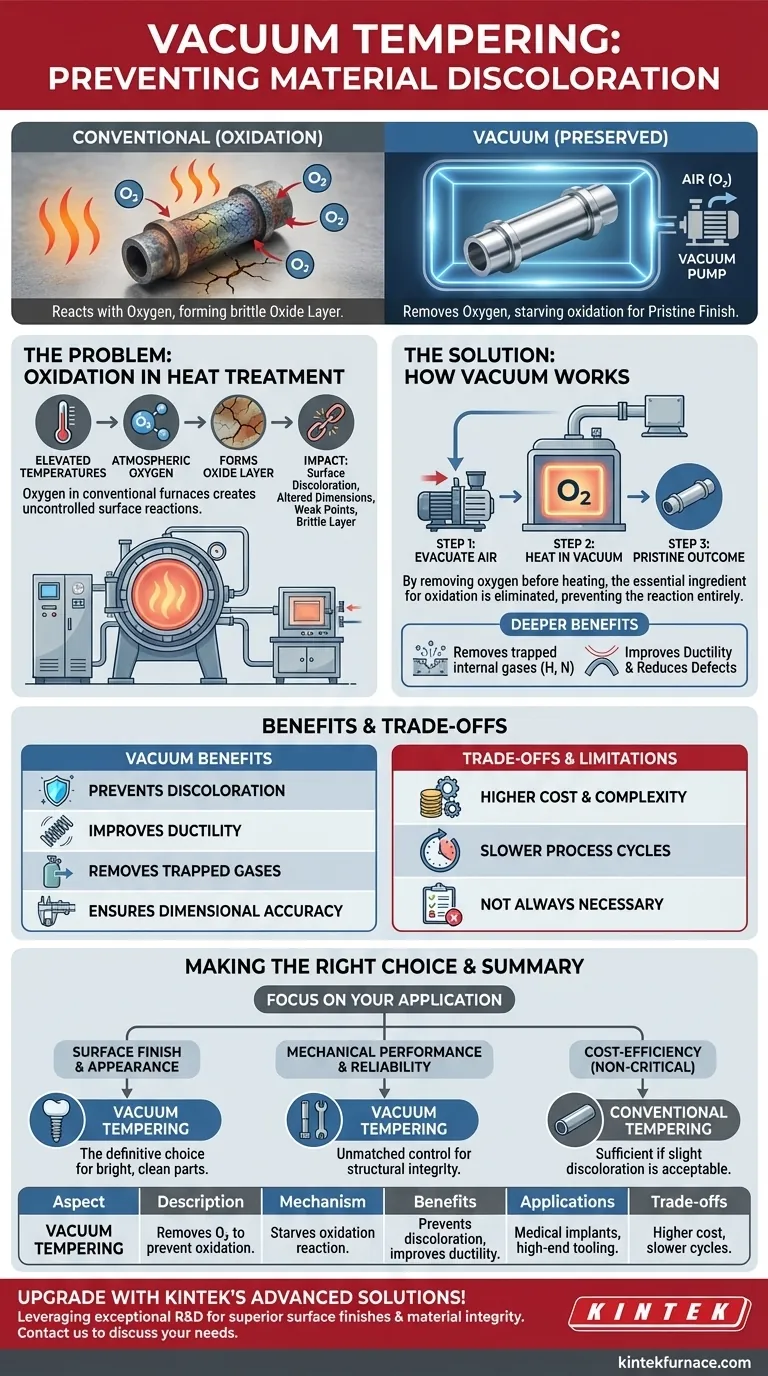

Основная проблема: Окисление при термообработке

Чтобы понять, почему вакуум так эффективен, мы должны сначала понять проблему, которую он решает. Обесцвечивание, наблюдаемое после традиционной термообработки, является прямым следствием окисления.

Что такое Окисление?

При повышенных температурах металлы, такие как сталь, становятся высокореактивными с элементами воздуха. Наиболее значимая реакция происходит с кислородом.

Эта реакция образует тонкий слой металлического оксида на поверхности материала. Этот оксидный слой — то, что вы воспринимаете как обесцвечивание, окалину или потускнение.

Влияние загрязненной поверхности

Этот оксидный слой — не просто косметическая проблема. Это новый, часто хрупкий керамический материал, образовавшийся поверх вашей металлической детали.

Этот слой может изменять точные размеры компонента, отслаиваться при использовании и создавать слабое место для начала трещин или коррозии. Он коренным образом компрометирует предполагаемые поверхностные свойства материала.

Проблема традиционной атмосферы

Стандартный воздух состоит примерно на 78% из азота и на 21% из кислорода, с примесями других газов и водяного пара.

Когда деталь нагревается в традиционной печи, она омывается этой реактивной атмосферой. Результатом является неконтролируемая и часто нежелательная химическая реакция на поверхности детали, приводящая к окислению и обесцвечиванию.

Как Вакуум Обеспечивает Решение

Вакуумная печь работает, фундаментально изменяя среду. Вместо того чтобы пытаться управлять реактивными газами, она удаляет их почти полностью.

Устранение Реагентов

Основная функция вакуумного насоса заключается в эвакуации воздуха из камеры печи до начала цикла нагрева.

Удаляя кислород, процесс устраняет необходимый компонент для окисления. Без доступных атомов кислорода оксидный слой просто не может образоваться, даже при высоких температурах отпуска.

Сохранение Чистой Поверхности

Прямым результатом является компонент, который выходит из печи с той же чистой, яркой поверхностью, какой она была при входе.

Это критически важно для деталей, где важен внешний вид, таких как медицинские имплантаты или высококачественный инструмент, а также для компонентов, требующих жестких допусков, где любое поверхностное нарастание недопустимо.

Улучшение Более Глубоких Свойств Материала

Преимущества вакуумной среды выходят за пределы поверхности. Сильный вакуум также может вытягивать растворенные газы, такие как водород и азот, изнутри самого металла.

Удаление этих захваченных газов может значительно улучшить пластичность материала и снизить риск внутренних дефектов или охрупчивания водородом. Это приводит к получению детали, которая не только визуально идеальна, но и структурно превосходит.

Понимание Компромиссов

Хотя вакуумная термообработка дает превосходные результаты, важно осознавать компромиссы, связанные с этим процессом. Объективность требует признания его ограничений.

Стоимость и Сложность Оборудования

Вакуумные печи значительно сложнее и дороже своих аналогов с атмосферной средой. Они требуют надежных вакуумных насосов, точных уплотнений и сложных систем управления, что увеличивает капитальные затраты и расходы на техническое обслуживание.

Более Медленные Циклы Процесса

Достижение глубокого вакуума требует времени. Фаза откачки увеличивает общее время цикла для каждой партии, потенциально снижая пропускную способность по сравнению с простой атмосферной печью.

Не Всегда Необходимое Решение

Для многих деталей из низкоуглеродистой стали, где чистота поверхности не является первостепенной задачей, а легкий оксидный слой допустим или даже желателен для адгезии краски, традиционная термообработка является более экономичным и быстрым решением.

Сделайте Правильный Выбор для Вашего Применения

Выбор правильного процесса термообработки полностью зависит от требований вашего конечного продукта.

- Если ваш главный приоритет — чистота поверхности и внешний вид: Вакуумная термообработка — это окончательный выбор для гарантии яркой, чистой и неокисленной детали сразу после печи.

- Если ваш главный приоритет — механические характеристики и надежность: Вакуумный процесс обеспечивает непревзойденный контроль, предотвращая образование хрупких оксидных слоев и удаляя захваченные газы, которые могут нарушить структурную целостность.

- Если ваш главный приоритет — экономическая эффективность для некритичных деталей: Традиционная термообработка может быть достаточной, при условии, что некоторая поверхностная обесцвеченность и возможная последующая обработка (например, очистка или дробеструйная обработка) являются приемлемыми.

В конечном счете, выбор вакуумного процесса — это инвестиция в уверенность — обеспечение предсказуемого качества от поверхности до сердцевины.

Сводная Таблица:

| Аспект | Описание |

|---|---|

| Механизм | Удаляет кислород для предотвращения окисления, сохраняя чистоту поверхности и структурную целостность материала. |

| Преимущества | Предотвращает обесцвечивание, улучшает пластичность, удаляет захваченные газы и обеспечивает точность размеров. |

| Применение | Идеально подходит для медицинских имплантатов, высококачественного инструмента и деталей, требующих жестких допусков и привлекательного внешнего вида. |

| Компромиссы | Более высокая стоимость оборудования, более медленные циклы процесса, и может не понадобиться для некритичных деталей. |

Обновите свой процесс термообработки с передовыми решениями KINTEK! Используя исключительные исследования и разработки (R&D) и собственное производство, мы предлагаем разнообразным лабораториям высокотемпературные печи, такие как муфельные, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая превосходную чистоту поверхности и целостность материала. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши результаты!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь для вакуумной термообработки молибдена

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Как вакуумная печь для термообработки влияет на микроструктуру Ti-6Al-4V? Оптимизация пластичности и усталостной прочности

- Почему нагрев пучков стальных стержней в вакуумной печи устраняет пути теплопередачи? Повысьте целостность поверхности уже сегодня

- Каковы компоненты вакуумной печи? Раскройте секреты высокотемпературной обработки

- Каковы функции высокотемпературной печи для сплавов CoReCr? Достижение точности микроструктуры и стабильности фаз