Создавая чистую среду, свободную от примесей, вакуумное спекание коренным образом улучшает свойства материалов за счет трех основных действий. Оно предотвращает образование оксидных пленок, препятствующих спеканию, удаляет захваченные газы для достижения почти полной плотности и позволяет сформировать высокоутонченную и однородную внутреннюю микроструктуру, что является основой превосходной прочности и производительности.

Вакуумное спекание — это не просто процесс нагрева; это метод очистки и структурного усовершенствования. Он преобразует пористый порошковый компакт в плотное, высокоэффективное твердое тело путем контроля среды материала на молекулярном уровне.

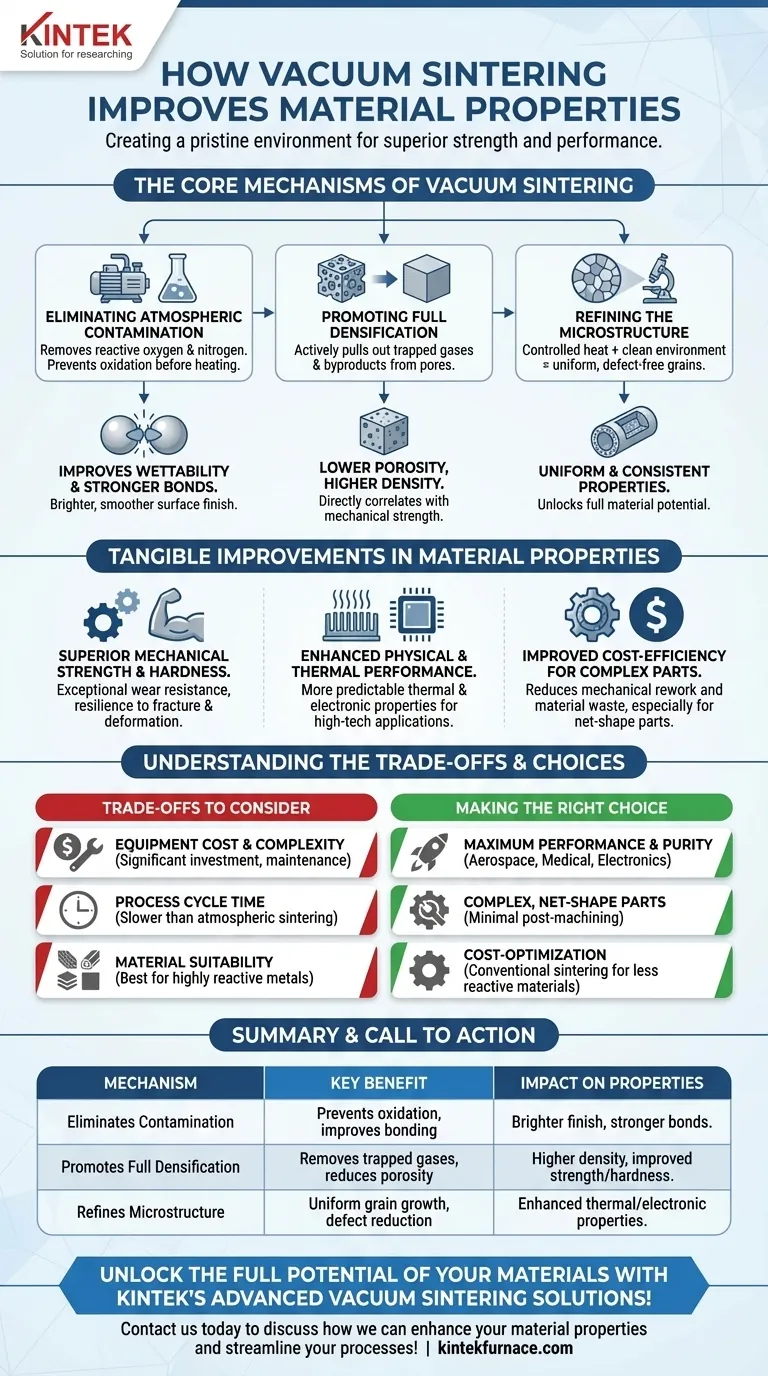

Основные механизмы вакуумного спекания

Чтобы понять преимущества вакуумного спекания, необходимо сначала понять проблемы, которые оно решает. Традиционное спекание в открытой атмосфере вносит загрязнители — в основном кислород и азот — которые компрометируют целостность конечного материала.

Устранение атмосферного загрязнения

Во время нагрева металлические порошки обладают высокой реакционной способностью. Вакуумная среда удаляет воздух, предотвращая окисление до того, как материал достигнет температуры спекания.

Это достигает двух целей. Во-первых, это гарантирует, что на поверхностях частиц порошка не образуются оксидные пленки. Эти пленки действуют как барьеры, улучшая смачиваемость между частицами и позволяя образовываться более прочной металлической связи.

Во-вторых, отсутствие окисления приводит к более гладкой и светлой чистовой отделке поверхности конечной детали, часто уменьшая или исключая необходимость вторичной механической очистки или полировки.

Содействие полной металлизации (уплотнению)

Блок прессованного порошка, известный как «зеленая заготовка», содержит значительный объем захваченного газа внутри своих пор. При атмосферном спекании этот газ может оставаться в ловушке, что приводит к остаточной пористости.

Вакуумное спекание активно вытягивает эти газы из материала. Это способствует выходу газообразных побочных продуктов и растворенных газов из глубины структуры детали.

В результате получается компонент со значительно меньшей пористостью и более высокой плотностью. Поскольку плотность напрямую коррелирует с механической прочностью, это одно из наиболее важных преимуществ процесса.

Уточнение микроструктуры

Сочетание контролируемого нагрева и чистой среды позволяет формировать однородную и безупречную микроструктуру. При отсутствии нежелательных химических реакций зерна материала могут расти и связываться предсказуемым и оптимальным образом.

Это структурное усовершенствование раскрывает полный потенциал материала, обеспечивая согласованность таких свойств, как твердость и прочность, по всему компоненту.

Ощутимые улучшения свойств материалов

Основные механизмы вакуумного спекания напрямую преобразуются в измеримое повышение производительности готового продукта.

Превосходная механическая прочность и твердость

Устраняя внутренние пустоты и обеспечивая прочное сцепление между частицами, вакуумное спекание позволяет получать детали с исключительной прочностью, твердостью и износостойкостью. Улучшенная микроструктура делает материал более устойчивым к разрушению и деформации.

Улучшенные физические и тепловые характеристики

Более высокая плотность не только улучшает прочность. Она также улучшает другие физические характеристики, что приводит к более предсказуемым тепловым и электрическим свойствам. Это критически важно для компонентов, используемых в высокопроизводительных электронных или теплообменных приложениях.

Повышение экономической эффективности для сложных деталей

Хотя оборудование может быть дорогим, этот процесс может снизить общие затраты. Производя детали с превосходным качеством поверхности, снижается потребность в механической доработке.

Это особенно верно для малых или сложных деталей, близких к форме конечного изделия (net-shape), где вакуумное спекание может производить готовую деталь с высокой точностью, сокращая отходы материала и трудозатраты на последующую механическую обработку.

Понимание компромиссов

Хотя вакуумное спекание является мощным инструментом, это специализированный процесс, имеющий определенные особенности. Он не является универсальной заменой для всех видов термообработки.

Стоимость и сложность оборудования

Вакуумные печи и связанные с ними системы откачки представляют собой значительные капиталовложения по сравнению с обычными атмосферными печами. Они также требуют более сложной эксплуатации и технического обслуживания.

Время цикла процесса

Достижение высокого вакуума и выполнение профилей контролируемого нагрева и охлаждения может занять много времени. Для крупносерийного производства простых деталей это может сделать его менее экономичным по сравнению с более быстрыми атмосферными альтернативами.

Пригодность материала

Преимущества вакуумного спекания наиболее выражены для материалов, которые высокореактивны с кислородом, таких как титан, тугоплавкие металлы и некоторые нержавеющие стали. Для материалов, менее чувствительных к атмосферным загрязнениям, дополнительная сложность процесса может быть неоправданной.

Выбор правильного решения для вашего применения

Выбор правильного процесса спекания требует согласования возможностей метода с конечными целями вашего проекта.

- Если ваш главный приоритет — максимальная производительность и чистота: Вакуумное спекание — превосходный выбор для реактивных металлов или для применений в аэрокосмической, медицинской или электронной отраслях, где целостность материала не подлежит обсуждению.

- Если ваш главный приоритет — создание сложных деталей, близких к форме конечного изделия: Этот процесс отлично подходит для производства высокоплотных, сложных компонентов, требующих минимальной последующей механической обработки, что экономит труд и снижает отходы материала.

- Если ваш главный приоритет — оптимизация затрат на некритичные детали: Для менее реактивных материалов, где максимальная плотность не является целью, обычное атмосферное спекание часто обеспечивает более экономичный путь.

В конечном счете, выбор вакуумного спекания — это стратегическое решение в пользу абсолютной целостности и производительности конечного материала.

Сводная таблица:

| Механизм | Ключевое преимущество | Влияние на свойства материала |

|---|---|---|

| Устраняет атмосферное загрязнение | Предотвращает окисление и улучшает связь | Более светлая чистовая отделка поверхности, более прочные металлические связи |

| Способствует полному уплотнению | Удаляет захваченные газы и уменьшает пористость | Более высокая плотность, улучшенная механическая прочность и твердость |

| Уточняет микроструктуру | Обеспечивает равномерный рост зерен и уменьшение дефектов | Улучшенные тепловые и электрические свойства, стабильная производительность |

Раскройте полный потенциал ваших материалов с передовыми решениями KINTEK в области вакуумного спекания! Используя исключительные возможности НИОКР и собственное производство, мы предоставляем различным лабораториям высокотемпературные печные системы, такие как Вакуумные и атмосферные печи, Системы CVD/PECVD и многое другое. Наша глубокая способность к кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая превосходную прочность, чистоту и экономическую эффективность для сложных деталей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить свойства ваших материалов и оптимизировать ваши процессы!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Какова цель отжига в среде умеренного вакуума для рабочих ампул? Обеспечение чистой высокотемпературной диффузии

- Какие условия обработки вакуумная печь обеспечивает для микросфер TiCp/Fe? Спекание при 900 °C

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Почему в обеднении медного шлака необходима среда высокого вакуума? Максимизируйте эффективность разделения штейна

- Какова роль спекания или вакуумных индукционных печей в регенерации аккумуляторов? Оптимизация восстановления катода