По своей сути, вакуумное спекание улучшает допуски размеров не за счет предотвращения усадки, а за счет обеспечения того, чтобы происходящая усадка была исключительно равномерной и предсказуемой. Удаляя атмосферные газы, процесс устраняет ключевые переменные, такие как окисление и захваченные газовые карманы, которые в противном случае вызывали бы непоследовательное уплотнение, что приводило бы к получению конечной детали, более точно соответствующей ее предполагаемому дизайну.

Основное преимущество вакуума — это не отсутствие усадки, а создание сверхчистой среды. Эта чистота позволяет атомарному связыванию между частицами порошка происходить равномерно по всей детали, что приводит к предсказуемой усадке и превосходному контролю размеров.

Основной принцип: спекание — это контролируемая усадка

Чтобы понять роль вакуума, мы должны сначала четко представлять себе цель спекания. Процесс предназначен для превращения рыхло уплотненной порошковой формы («сырой» детали) в твердый, плотный объект.

Цель — уплотнение, а не статичность

Спекание использует тепло для стимуляции диффузии атомов через границы отдельных частиц порошка, сплавляя их вместе. По мере того, как частицы связываются и пустые пространства (поры) между ними закрываются, вся деталь сжимается и становится плотнее. Эта усадка является необходимым и преднамеренным результатом успешного спекания.

Проблема: неравномерная усадка

Проблема в производстве заключается не в том, что детали сжимаются, а в том, что они сжимаются неравномерно. Если один участок детали уплотняется больше, чем другой, результатом является коробление, деформация и несоблюдение жестких допусков по размерам. Основными причинами этой непоследовательности являются атмосферные загрязнители.

Как вакуум создает предсказуемые результаты

Вакуумная печь по сути является системой управления. Удаляя атмосферу, она напрямую нейтрализует основные источники изменчивости, которые преследуют обычные процессы спекания.

Механизм 1: Предотвращение окисления

В стандартной атмосферной печи кислород реагирует с горячими поверхностями частиц металлического порошка, образуя оксидный слой. Этот слой действует как физический барьер, препятствуя чистому, металл-металлическому связыванию, необходимому для прочного и равномерного соединения. Поскольку скорость окисления может варьироваться в зависимости от расхода газа и температурных градиентов, получаемое уплотнение становится непредсказуемым. Вакуум полностью устраняет эту переменную, обеспечивая чистую поверхность для связывания.

Механизм 2: Устранение захваченного газа

Поры в сырой детали изначально заполнены атмосферными газами (в основном азотом и аргоном). По мере того, как деталь спекается и поры начинают сжиматься, этот захваченный газ сжимается. Это создает внутреннее противодавление, которое активно сопротивляется полному уплотнению. Вакуум удаляет газ из пор до того, как они закроются, устраняя это сопротивление и позволяя детали уплотняться более полно и равномерно.

Механизм 3: Содействие эффективной дегазации

Сырые детали содержат связующие вещества и смазки, используемые на начальной стадии прессования порошка. Они должны быть полностью выжжены до начала спекания. Вакуумная среда активно вытягивает эти летучие соединения из детали при более низких температурах, этот процесс известен как дегазация. Это гарантирует отсутствие остаточных загрязняющих веществ, которые могли бы помешать заключительному этапу спекания, предотвращая внутренние пустоты и нестабильность размеров.

Понимание компромиссов

Хотя вакуумное спекание предлагает превосходный контроль, оно не является выбором по умолчанию для каждого применения. Преимущества должны быть взвешены по сравнению с практическими и техническими ограничениями.

Повышенная стоимость и сложность

Вакуумные печи значительно дороже в приобретении, эксплуатации и обслуживании, чем атмосферные печи. Необходимость в вакуумных насосах, уплотнениях и сложных системах управления увеличивает общие капитальные и эксплуатационные затраты.

Более медленные циклы

Достижение глубокого вакуума не происходит мгновенно. Время, необходимое для откачки камеры печи до начала нагрева, увеличивает общее время цикла на партию, потенциально снижая общую пропускную способность по сравнению с непрерывными атмосферными печами.

Ограничения на состав материала

Значительным техническим недостатком является влияние вакуума на некоторые легирующие элементы. Металлы с высоким давлением пара, такие как цинк, марганец или хром, могут по существу «выкипать» или испаряться из детали при высоких температурах спекания в вакууме. Это может изменить окончательный химический состав и свойства сплава.

Когда выбирать вакуумное спекание

Ваше решение должно быть продиктовано конкретными требованиями к вашему компоненту и материалу.

- Если ваш основной фокус — производительность с реактивными материалами: Выбирайте вакуумное спекание для металлов, таких как титан, тугоплавкие металлы и некоторые нержавеющие стали, которые очень чувствительны к окислению или азотированию.

- Если ваш основной фокус — сложная геометрия: Используйте вакуумное спекание для сложных деталей, где даже незначительная деформация неприемлема, поскольку равномерная усадка критически важна для сохранения формы.

- Если ваш основной фокус — максимальная точность и чистота: Выбирайте вакуумное спекание для критически важных применений в медицинской, аэрокосмической или полупроводниковой областях, где достижение максимально жестких допусков и чистоты материала является первостепенным.

Контролируя среду, вы получаете точный контроль над конечной деталью.

Сводная таблица:

| Механизм | Ключевое преимущество |

|---|---|

| Предотвращение окисления | Обеспечивает чистое металл-металлическое связывание для равномерного уплотнения |

| Устранение захваченного газа | Удаляет внутреннее противодавление для полного и последовательного сжатия |

| Содействие эффективной дегазации | Предотвращает загрязнения для стабильных размеров |

Нужен точный контроль размеров для вашей лаборатории? Используя исключительные исследования и разработки и собственное производство, KINTEK предлагает передовые высокотемпературные печные решения, такие как муфельные, трубчатые, ротационные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наши широкие возможности глубокой настройки гарантируют, что мы удовлетворим ваши уникальные экспериментальные требования. Свяжитесь с нами сегодня, чтобы улучшить ваши процессы спекания и достичь превосходных результатов!

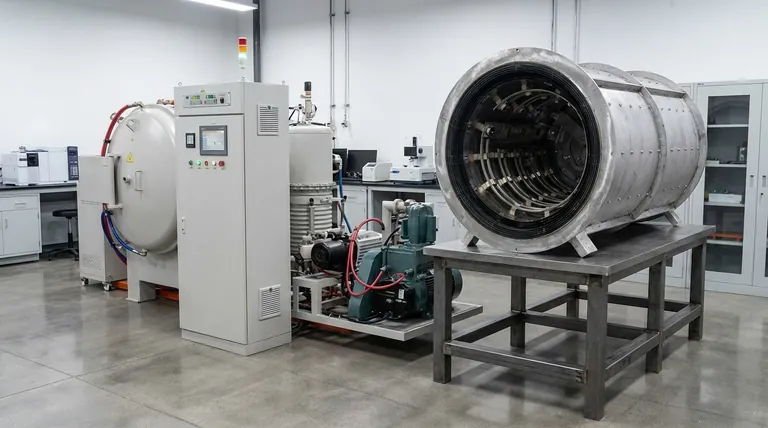

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Зубной фарфор циркония спекания керамики вакуумная пресс печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

Люди также спрашивают

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Почему для спекания Ti-6Al-4V необходим высокий вакуум? Защитите свои сплавы от охрупчивания

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия