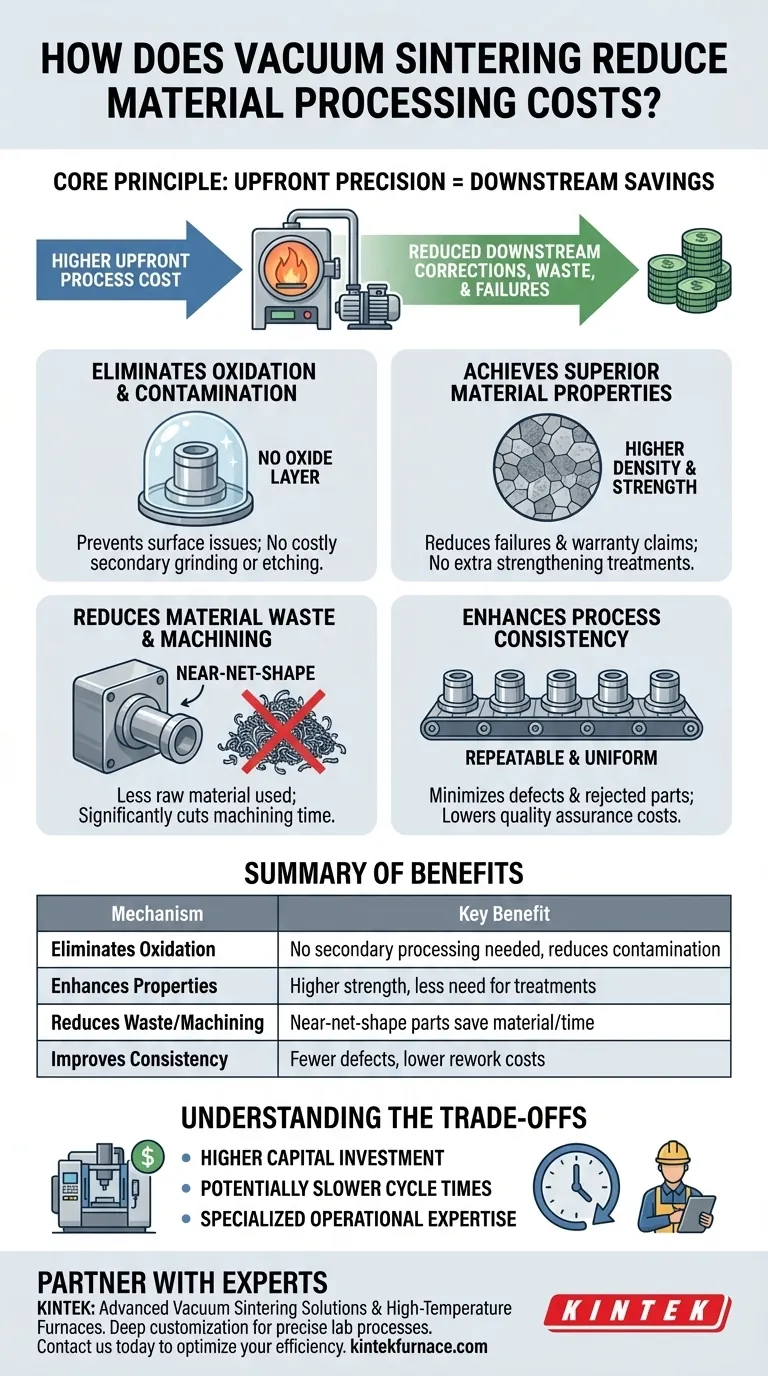

По своей сути, вакуумное спекание снижает производственные затраты за счет создания превосходных деталей, близких к конечной форме (near-net-shape), которые требуют меньшего количества вторичных технологических операций. Устраняя атмосферные газы, процесс предотвращает окисление и загрязнение, что приводит к повышению прочности материала и значительному сокращению отходов, что напрямую ведет к снижению общих производственных расходов.

Основной принцип экономии затрат при вакуумном спекании заключается в смещении инвестиций: он влечет за собой более высокие первоначальные затраты на процесс для резкого сокращения или полного устранения дорогостоящих последующих корректировок, материальных потерь и отказов продукции.

Основные механизмы снижения затрат

Чтобы понять финансовую выгоду, необходимо сначала изучить технические преимущества, которые вакуумное спекание предоставляет по сравнению с традиционными атмосферными методами. Каждое преимущество напрямую смягчает один из общих источников производственных затрат.

Устранение окисления и загрязнения

В обычной печи присутствие кислорода и других атмосферных газов вызывает образование нежелательного оксидного слоя на поверхности материала, особенно при высоких температурах спекания.

Удаление этого слоя требует дорогостоящих и трудоемких вторичных процессов, таких как шлифовка, химическое травление или механическая обработка. Вакуумное спекание удаляет атмосферу, предотвращая возникновение окисления с самого начала и обеспечивая чистую деталь непосредственно из печи.

Это особенно важно для реактивных материалов, таких как титан или некоторые специальные стали, где даже следовые количества кислорода могут нарушить структурную целостность материала, что приведет к браку деталей.

Достижение превосходных свойств материала

Вакуумная среда позволяет нагревать материалы до более высоких температур без риска испарения, которое произошло бы при нормальном атмосферном давлении.

Это обеспечивает более полный процесс уплотнения, в результате чего детали имеют более высокую плотность, превосходную прочность и большую износостойкость. Более прочный и долговечный конечный продукт снижает долгосрочные затраты, связанные с гарантийными претензиями, заменами и отказами в эксплуатации.

Более того, поскольку присущие свойства превосходят стандартные, дорогостоящие вторичные упрочняющие обработки, такие как поверхностная закалка или нанесение покрытий, могут стать ненужными.

Сокращение материальных отходов и механической обработки

Вакуумное спекание исключительно эффективно для производства деталей близких к конечной форме (near-net-shape) — компонентов, которые выходят из печи очень близкими к их окончательным размерам.

Это особенно ценно для маленьких или геометрически сложных деталей. Минимизируя разницу между спеченной деталью и окончательной конструкцией, вы резко сокращаете затраты в двух областях:

- Сырье: Используется меньше материала, который затем выбрасывается как отходы.

- Механическая обработка: Пост-спекательная механическая обработка является одним из самых дорогих и трудоемких этапов производства. Ее сокращение экономит значительные средства и время производства.

Повышение согласованности процесса

Вакуум обеспечивает высококонтролируемую и воспроизводимую среду. Такие факторы, как равномерное распределение давления и отсутствие атмосферных переменных, приводят к исключительному постоянству от партии к партии.

Этот высокий уровень контроля процесса минимизирует количество дефектов и бракованных деталей, снижая затраты на обеспечение качества и переработку.

Понимание компромиссов

Несмотря на свою мощь, вакуумное спекание не является универсально превосходящим решением. Его экономическая эффективность зависит от применения, и вы должны учитывать присущие ему компромиссы по сравнению с традиционными методами.

Более высокие первоначальные капиталовложения

Вакуумные печи значительно сложнее и дороже в покупке и установке, чем их атмосферные аналоги. Это представляет собой существенные первоначальные капитальные затраты, которые должны быть оправданы долгосрочной экономией.

Потенциально более длительное время цикла

Процесс создания вакуума и тщательного контроля теплового цикла может занять больше времени, чем обычный цикл атмосферного спекания. Это может снизить общую пропускную способность, что может стать критическим фактором в сценариях крупносерийного производства.

Специализированный опыт эксплуатации

Эксплуатация и обслуживание вакуумной печи требует более высококвалифицированных технических специалистов. Потребность в специальных знаниях в области вакуумных технологий, обнаружения утечек и обслуживания систем может привести к увеличению трудозатрат и требований к обучению.

Является ли вакуумное спекание правильным выбором для вашего применения?

Решение об использовании вакуумного спекания должно быть стратегическим и основано на ваших основных производственных целях и требованиях к материалам.

- Если ваша основная цель — высокоэффективные или реактивные материалы (например, титан, медицинская нержавеющая сталь): Затраты почти всегда оправданы, поскольку это часто единственный способ предотвратить загрязнение и достичь требуемых свойств материала.

- Если ваша основная цель — производство сложных деталей, близких к конечной форме: Значительная экономия от сокращения механической обработки и материальных потерь часто обеспечивает четкую отдачу от первоначальных инвестиций.

- Если ваша основная цель — массовое производство простых, недорогих деталей из нереактивных материалов: Традиционное атмосферное спекание, вероятно, будет более рентабельным из-за более высокой пропускной способности и более низкой стоимости оборудования.

В конечном счете, вакуумное спекание снижает общие затраты за счет инвестирования в точность процесса на начальном этапе для устранения дорогостоящих проблем и неэффективности на последующих этапах.

Сводная таблица:

| Механизм снижения затрат | Ключевая выгода |

|---|---|

| Устраняет окисление | Не требуется вторичная обработка, уменьшает загрязнение |

| Улучшает свойства материала | Более высокая прочность, меньшая потребность в обработке |

| Сокращает отходы и механическую обработку | Детали близкие к конечной форме экономят материал и время |

| Повышает согласованность процесса | Меньше дефектов, снижение затрат на переработку |

Готовы сократить затраты на обработку материалов с помощью передовых решений по вакуумному спеканию? KINTEK использует исключительные возможности НИОКР и собственное производство для предоставления высокотемпературных печей, таких как вакуумные и атмосферные печи, муфельные, трубчатые и роторные печи, а также системы CVD/PECVD. Наши широкие возможности индивидуализации обеспечивают точные решения для ваших уникальных экспериментальных потребностей, обеспечивая превосходную производительность и экономическую эффективность. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать процессы вашей лаборатории!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

Люди также спрашивают

- Какова функция печи для вакуумного спекания в покрытиях CoNiCrAlY? Ремонт микроструктур, нанесенных методом холодного напыления

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Как вакуумные печи для спекания и отжига способствуют уплотнению магнитов NdFeB?

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности