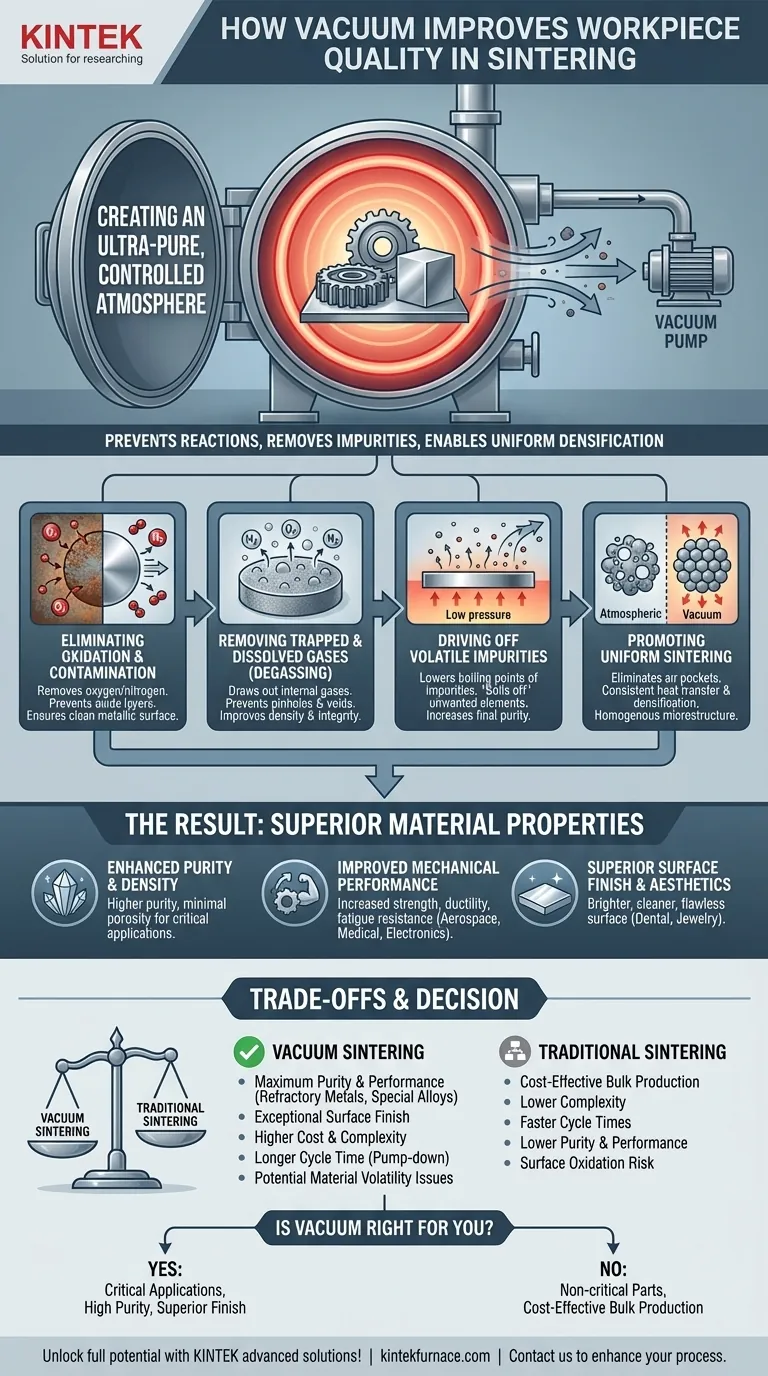

По своей сути, вакуумная среда улучшает качество заготовки при спекании, создавая сверхчистую контролируемую атмосферу. Это предотвращает нежелательные химические реакции, удаляет внедренные примеси и позволяет материалу равномерно уплотняться, что приводит к получению конечного продукта с превосходной чистотой, прочностью и качеством поверхности.

Удаляя реактивные и разрушающие элементы воздуха, вакуумное спекание смещает акцент с простого нагрева материала на его фундаментальную очистку. Этот процесс раскрывает весь потенциал присущих материалу свойств.

Основные механизмы: как вакуум очищает и защищает

Чтобы понять преимущества, необходимо рассмотреть конкретные физические и химические процессы, которые обеспечивает вакуум. Это не просто отсутствие воздуха, а активное удаление загрязняющих веществ на нескольких уровнях.

Устранение окисления и загрязнения

Самым непосредственным преимуществом вакуума является удаление атмосферных газов, в основном кислорода и азота.

При нагревании многие материалы легко вступают в реакцию с кислородом, образуя хрупкие и нежелательные оксидные слои на своей поверхности. Вакуумная печь удаляет эти реактивные газы, полностью предотвращая окисление и гарантируя, что поверхность материала остается чистой и металлической.

Удаление захваченных и растворенных газов

Многие исходные металлические порошки содержат газы, такие как водород, кислород и азот, которые растворены в самом материале.

При нагревании в вакууме эти захваченные газы вытягиваются из заготовки — процесс, известный как дегазация. Это критически важно для предотвращения образования микроскопических пустот или пор, которые нарушают плотность и структурную целостность материала.

Вытеснение летучих примесей

Низкое давление вакуума эффективно снижает температуру кипения многих веществ.

Этот принцип используется для удаления летучих примесей, которые могут присутствовать в исходном сырье. По мере нагревания заготовки эти нежелательные элементы, по сути, «выкипают» и откачиваются вакуумным насосом, что приводит к значительно более чистому конечному продукту.

Содействие равномерному спеканию

В печи с атмосферным давлением захваченные карманы воздуха могут препятствовать равномерному связыванию частиц материала.

Вакуум устраняет эту проблему, обеспечивая более равномерную передачу тепла и уплотнение детали. Это приводит к более однородной микроструктуре и более равномерному распределению легирующих элементов, что жизненно важно для характеристик специальных сплавов.

Результат: превосходные свойства материала

Очистка и защита, обеспечиваемые вакуумной средой, напрямую преобразуются в измеримые улучшения конечной заготовки.

Повышенная чистота и плотность

За счет удаления оксидов, растворенных газов и летучих примесей конечный продукт достигает гораздо более высокого уровня чистоты и плотности. Это необходимо для высокопроизводительных применений, где даже следовые количества примесей могут привести к отказу.

Улучшенные механические характеристики

Более плотный, чистый материал с минимальной пористостью демонстрирует превосходные механические свойства. Это включает повышенную прочность, пластичность и сопротивление усталости, что делает детали, спеченные в вакууме, идеальными для требовательных ролей в аэрокосмической, медицинской и электронной промышленности.

Превосходная чистота поверхности и внешний вид

Предотвращение поверхностного окисления приводит к более яркому, чистому и однородному покрытию. Это не только признак высокого качества, но и критическое требование для таких продуктов, как стоматологическая керамика, медицинские имплантаты и ювелирные изделия из драгоценных металлов.

Понимание компромиссов

Хотя вакуумное спекание очень эффективно, оно не является универсальным решением. Оно сопряжено с определенными особенностями и компромиссами по сравнению с традиционными печами с атмосферным давлением.

Стоимость и сложность

Вакуумные печи по своей сути более сложны и дороги в приобретении, эксплуатации и обслуживании по сравнению с их атмосферными аналогами. Необходимость в надежных вакуумных насосах, уплотнениях и системах управления увеличивает общую стоимость.

Время цикла

Достижение глубокого вакуума и обеспечение герметичной среды требует времени. Этот этап «откачки» может увеличить общее время цикла процесса спекания.

Летучесть материала

Тот же механизм, который удаляет летучие примеси, может работать и против вас. Если ваш сплав содержит важные элементы с высоким давлением пара (склонностью к испарению), вакуум может непреднамеренно их удалить, изменяя конечный состав материала. Это требует тщательного контроля температуры и уровня вакуума.

Подходит ли вакуумное спекание для вашего применения?

Выбор правильного процесса спекания полностью зависит от требуемых свойств вашего конечного продукта.

- Если ваш основной фокус — максимальная чистота и производительность: Вакуумное спекание является лучшим выбором для тугоплавких металлов (вольфрам, молибден), специальных сплавов и компонентов для критически важных применений, таких как аэрокосмическая отрасль или медицинские имплантаты.

- Если ваш основной фокус — исключительная чистота поверхности: Этот процесс идеален для деталей, где эстетика и безупречная поверхность имеют первостепенное значение, например, в стоматологической керамике или ювелирных изделиях высокого класса.

- Если ваш основной фокус — экономичное серийное производство некритических деталей: Традиционная печь с атмосферным давлением может быть более экономичной, если высокая чистота и улучшенные механические свойства, обеспечиваемые вакуумом, не являются строго необходимыми.

Освоив среду, в которой формируется материал, вы в конечном итоге овладеваете качеством конечного продукта.

Сводная таблица:

| Механизм | Преимущество |

|---|---|

| Устраняет окисление | Предотвращает поверхностные реакции, обеспечивая чистые металлические поверхности |

| Удаляет захваченные газы | Уменьшает поры и пустоты, повышая плотность и целостность |

| Вытесняет летучие примеси | Повышает чистоту материала за счет удаления загрязнителей |

| Способствует равномерному спеканию | Обеспечивает последовательное уплотнение и микроструктуру |

| Получаемые свойства | Повышенная прочность, пластичность, сопротивление усталости и качество поверхности |

Раскройте весь потенциал ваших материалов с передовыми решениями KINTEK для вакуумного спекания! Используя исключительные возможности НИОКР и собственное производство, мы предлагаем лабораториям разнообразные высокотемпературные варианты печей, такие как печи с муфелем, трубчатые, роторные, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации гарантирует, что мы точно удовлетворяем ваши уникальные экспериментальные потребности, обеспечивая превосходную чистоту, прочность и качество поверхности для критически важных применений в аэрокосмической, медицинской и электронной отраслях. Не соглашайтесь на меньшее — свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваш процесс спекания и добиться выдающихся результатов!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Каков механизм вакуумной спекательной печи для AlCoCrFeNi2.1 + Y2O3? Оптимизируйте обработку ваших высокоэнтропийных сплавов

- Какова цель отжига в среде умеренного вакуума для рабочих ампул? Обеспечение чистой высокотемпературной диффузии

- Почему в обеднении медного шлака необходима среда высокого вакуума? Максимизируйте эффективность разделения штейна

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности