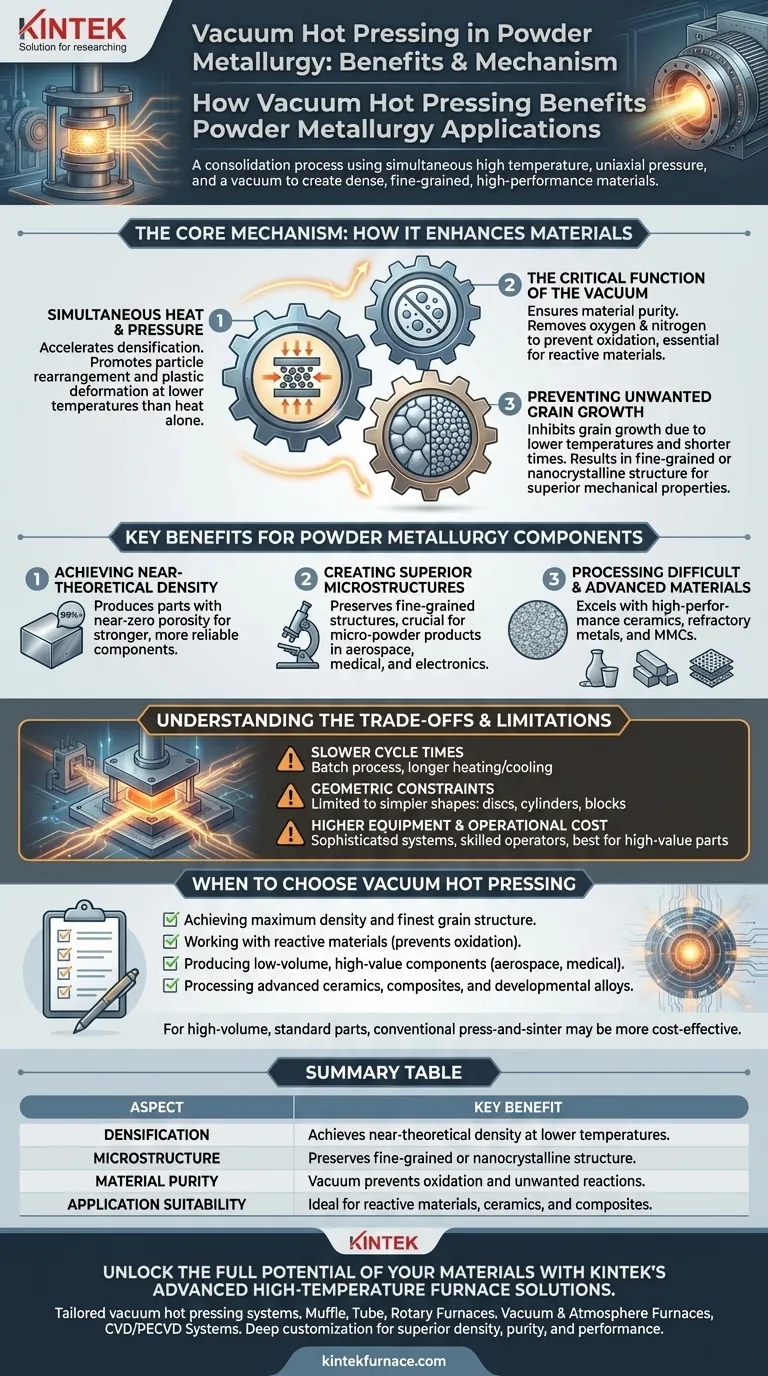

В порошковой металлургии вакуумное горячее прессование — это процесс консолидации, используемый для создания исключительно плотных, высокоэффективных материалов с мелкозернистой микроструктурой. Это достигается за счет одновременного приложения высокой температуры и одноосного давления к порошку в вакууме. Это сочетание позволяет достичь полного уплотнения при температурах ниже, чем при традиционном спекании, что критически важно для предотвращения роста зерен, который может ухудшить механические свойства.

Основное преимущество вакуумного горячего прессования заключается в его способности достигать почти полного уплотнения при более низких температурах, чем методы без давления. Это сохраняет мелкозернистую микроструктуру, необходимую для создания материалов с превосходной прочностью, твердостью и эксплуатационными характеристиками, особенно при работе с передовыми или реактивными порошками.

Основной механизм: Как это улучшает материалы

Вакуумное горячее прессование — это не просто процесс нагрева; это синергетическое сочетание трех различных элементов: давления, температуры и контролируемой атмосферы. Понимание того, как они работают вместе, раскрывает, почему этот метод настолько эффективен.

Роль одновременного нагрева и давления

Приложение одноосного давления, пока материал горячий, резко ускоряет уплотнение. Давление способствует перегруппировке частиц и пластической деформации, закрывая пустоты между частицами порошка гораздо эффективнее и при более низких температурах, чем только тепло.

Критическая функция вакуума

Вакуумная среда необходима для чистоты материала. Удаляя атмосферные газы, такие как кислород и азот, он предотвращает нежелательные химические реакции, такие как окисление. Это не подлежит обсуждению при обработке реактивных материалов, таких как тугоплавкие металлы или определенная передовая керамика.

Предотвращение нежелательного роста зерен

Прочность материала часто обратно пропорциональна размеру его зерен. Поскольку вакуумное горячее прессование позволяет уплотнять материал при более низких температурах и в течение более короткого времени, оно подавляет рост зерен. В результате получается конечный продукт с мелкозернистой или даже нанокристаллической структурой, что напрямую приводит к превосходным механическим свойствам.

Ключевые преимущества для компонентов порошковой металлургии

Уникальный механизм вакуумного горячего прессования дает ощутимые преимущества в конечном компоненте, позволяя производить материалы, которые невозможно создать другими методами.

Достижение почти теоретической плотности

Основное преимущество — возможность изготовления деталей с почти нулевой пористостью. Приложенное давление эффективно выдавливает пустоты, в результате чего получается полностью плотный компонент, который более прочен и надежен под нагрузкой.

Создание превосходных микроструктур

Этот процесс не имеет себе равных для производства материалов со стабильной, мелкозернистой микроструктурой. Это особенно эффективно для изделий из микропорошков, где сохранение исходного малого размера частиц имеет решающее значение для конечных свойств. Этот контроль необходим для применения в аэрокосмической технике, медицинских приборах и электронике.

Обработка сложных и передовых материалов

Вакуумное горячее прессование отлично подходит для консолидации материалов, которые трудно спекать с помощью традиционных методов. К ним относятся высокоэффективная промышленная керамика, тугоплавкие металлы и металломатричные композиты (MMC), которые требуют как высокой плотности, так и чистой, контролируемой микроструктуры.

Понимание компромиссов и ограничений

Несмотря на свою мощь, вакуумное горячее прессование является специализированным процессом с определенными ограничениями. Объективная оценка требует признания его компромиссов по сравнению с другими производственными технологиями.

Более длительное время цикла

Вакуумное горячее прессование по своей сути является периодическим процессом. Время, необходимое для загрузки формы, откачки вакуума, нагрева, прессования и охлаждения, делает его медленнее, чем непрерывные методы или операции прессования и спекания большого объема.

Геометрические ограничения

Использование одноосной формы и пуансона, как правило, ограничивает процесс более простыми формами, такими как диски, цилиндры и прямоугольные блоки. Более сложные детали, близкие к конечной форме, часто лучше подходят для таких методов, как литье металла под давлением (MIM) или горячее изостатическое прессование (HIP).

Более высокие затраты на оборудование и эксплуатацию

Системы вакуумного горячего прессования являются сложными и представляют собой значительные капиталовложения. Они требуют квалифицированных операторов и имеют более высокие эксплуатационные расходы по сравнению с традиционными печами, что делает этот процесс наиболее подходящим для компонентов высокой стоимости, где производительность оправдывает расходы.

Когда следует выбирать вакуумное горячее прессование

Выбор метода консолидации полностью зависит от используемого материала и требуемых эксплуатационных характеристик.

- Если ваш основной фокус — достижение максимальной плотности и максимально мелкой структуры зерна: Вакуумное горячее прессование — идеальный выбор, особенно для передовой керамики, композитов и опытных сплавов.

- Если вы работаете с реактивными материалами, которые не переносят контакта с атмосферой: Вакуумная среда является обязательным условием для предотвращения окисления и обеспечения целостности материала.

- Если ваша цель — производство малообъемных, дорогостоящих компонентов для критических применений: Процесс предлагает непревзойденный контроль над микроструктурой, оправдывая более длительное время цикла для аэрокосмических или медицинских деталей.

- Если вам необходимо производить большие объемы стандартных металлических деталей с умеренными требованиями к производительности: Более экономичный метод, такой как традиционное прессование и спекание, является подходящим выбором.

В конечном счете, выбор вакуумного горячего прессования — это стратегическое решение, отдающее приоритет конечным свойствам и характеристикам материала, а не скорости производства и стоимости.

Сводная таблица:

| Аспект | Ключевое преимущество |

|---|---|

| Уплотнение | Достижение почти теоретической плотности при более низких температурах |

| Микроструктура | Сохранение мелкозернистой или нанокристаллической структуры |

| Чистота материала | Вакуум предотвращает окисление и нежелательные реакции |

| Применимость | Идеально подходит для реактивных материалов, керамики и композитов |

Раскройте весь потенциал ваших материалов с помощью передовых высокотемпературных печных решений KINTEK. Благодаря выдающимся исследованиям и разработкам и собственному производству мы предоставляем различным лабораториям индивидуальные системы вакуумного горячего прессования, включая печи с муфелем, трубчатые, ротационные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD. Наша сильная способность к глубокой кастомизации обеспечивает точное соответствие вашим уникальным экспериментальным потребностям, обеспечивая превосходную плотность, чистоту и производительность для дорогостоящих компонентов. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши применения в порошковой металлургии!

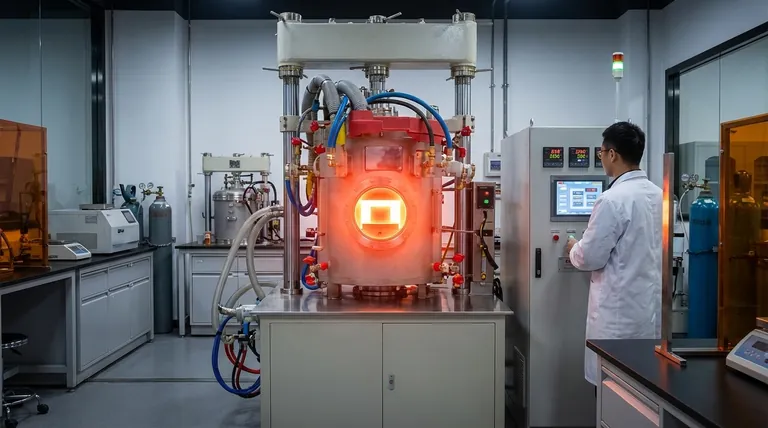

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Вакуумная печь для термообработки с футеровкой из керамического волокна

Люди также спрашивают

- Каковы преимущества печей вакуумного горячего прессования? Достижение превосходной плотности и чистоты материалов

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Что такое вакуумная горячая прессовая печь? Раскройте превосходные характеристики материалов

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%