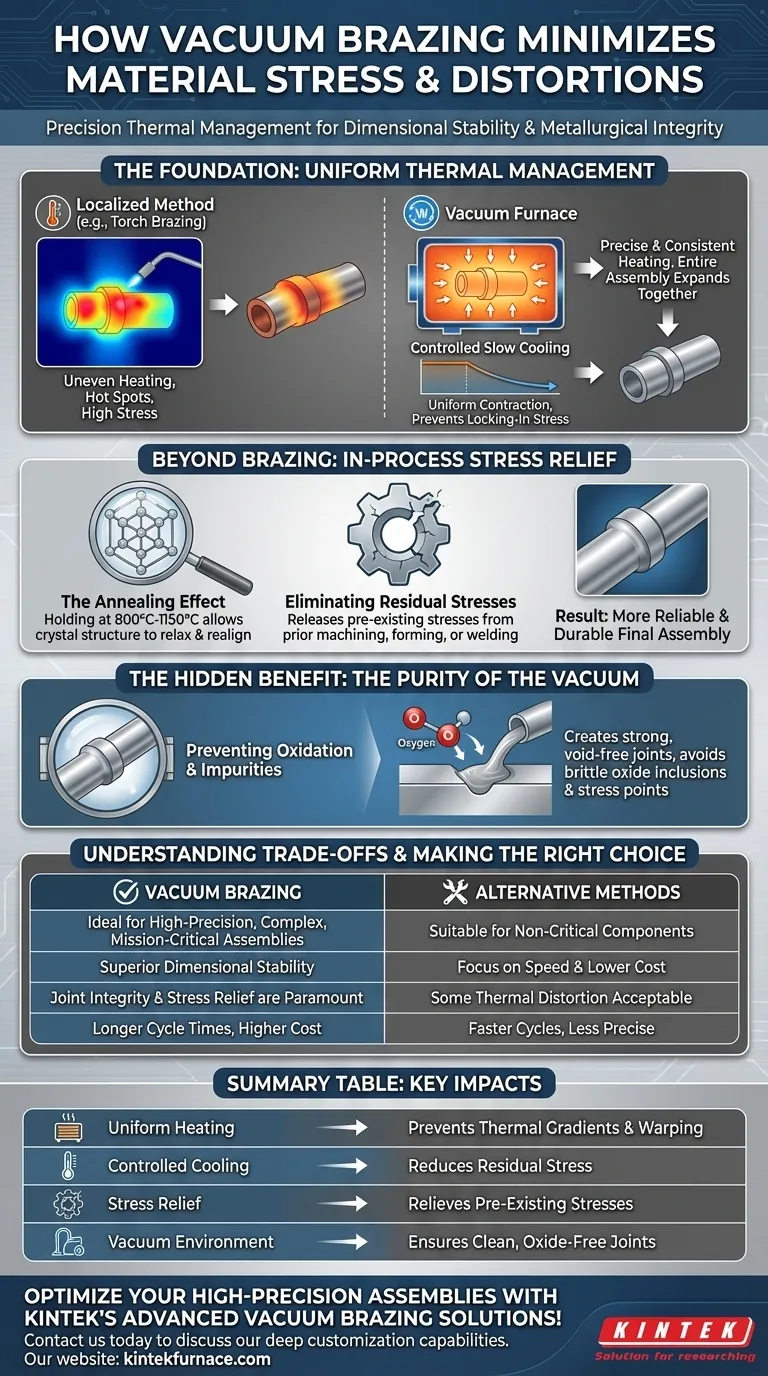

По своей сути, вакуумная пайка минимизирует напряжение и деформацию материала благодаря исключительно равномерному нагреву и тщательно контролируемым скоростям охлаждения. Это точное управление температурой, осуществляемое в чистой вакуумной среде, гарантирует, что весь узел нагревается и охлаждается как единое, стабильное целое, предотвращая температурные градиенты, которые вызывают коробление и остаточные напряжения.

Истинное преимущество вакуумной пайки заключается не только в предотвращении новых напряжений; это уникальная способность одновременно соединять компоненты, активно снимая существующие остаточные напряжения от предыдущих этапов производства, что приводит к размерно стабильной и металлургически прочной конечной сборке.

Основа: Равномерное температурное управление

Основной причиной напряжения и деформации в любом термическом процессе являются неравномерные изменения температуры. Различные части узла, расширяющиеся или сжимающиеся с разной скоростью, неизбежно будут тянуть и толкать друг друга. Вакуумная пайка специально разработана для противодействия этому явлению.

Точный и постоянный нагрев

В отличие от локальных методов, таких как пайка горелкой, вакуумная печь нагревает весь сборочный узел одновременно. Лучистое тепло и контролируемая атмосфера гарантируют отсутствие горячих точек.

Этот равномерный нагрев позволяет всей конструкции расширяться медленно и предсказуемо, устраняя внутренние силы, приводящие к короблению.

Критическая роль медленного охлаждения

После того как припой растекся и затвердел, процесс охлаждения так же важен, как и нагрев. Быстрое или неравномерное охлаждение является основным источником остаточных напряжений.

Вакуумная пайка позволяет использовать программируемый, медленный режим охлаждения. Это гарантирует, что все секции узла, от тонких стенок до толстых фланцев, сжимаются с почти одинаковой скоростью, сохраняя окончательную форму и размеры детали.

Помимо пайки: Снятие напряжений в процессе

Значительным, часто упускаемым из виду преимуществом вакуумной пайки является то, что сам процесс функционирует как термическая обработка для снятия напряжений. Узел не просто получает прочное соединение; он выходит в более стабильном состоянии, чем был до этого.

Эффект отжига

Процесс выдержки узла при высокой температуре пайки (обычно от 800°C до 1150°C) позволяет кристаллической структуре основных материалов расслабиться и перестроиться.

Это фактически цикл вакуумного отжига. Он позволяет материалу высвободить внутренние напряжения, которые могли быть введены на более ранних этапах, таких как механическая обработка, формовка или сварка.

Устранение остаточных напряжений

В результате получается узел, который в значительной степени свободен от скрытых остаточных напряжений, которые могут вызвать преждевременный отказ или изменение размеров со временем.

Удаляя эти напряжения, вакуумная пайка повышает прочность и пластичность материала, что приводит к более надежному и долговечному конечному продукту.

Понимание компромиссов

Хотя вакуумная пайка очень эффективна, она не является универсальным решением. Ее точность сопряжена с определенными соображениями, которые делают ее идеальной для некоторых применений, но менее практичной для других.

Время цикла и стоимость

Тщательный контроль нагрева и охлаждения означает, что циклы вакуумной печи длительны, часто занимают несколько часов. Это делает процесс более дорогим и трудоемким, чем более быстрые методы, такие как пайка горелкой или индукционная пайка.

Он лучше всего подходит для дорогостоящих, сложных или критически важных узлов, где точность размеров не подлежит обсуждению.

Совместимость материалов и припоев

Высокие температуры и вакуумная среда накладывают ограничения на выбор материалов. Материалы должны выдерживать температуру пайки без деградации, и они не должны «выделять газы» (выпускать захваченные газы), что может нарушить вакуум.

Кроме того, требуются специальные припои, совместимые с вакуумным процессом и соединяемыми основными материалами.

Скрытое преимущество: Чистота вакуума

Сама вакуумная среда играет решающую, косвенную роль в предотвращении напряжений, обеспечивая максимально возможное качество соединения.

Предотвращение окисления и примесей

Проведение процесса в почти идеальном вакууме (или чистой инертной газовой среде, такой как аргон) исключает кислород. Без кислорода поверхности металла не могут окисляться во время нагрева.

Это гарантирует, что припой растекается по идеально чистой поверхности, создавая прочное, бездефектное соединение без хрупких оксидных включений, которые могут служить точками концентрации напряжений.

Обеспечение целостности материала

Поскольку отсутствуют побочные продукты сгорания, как при пламенной пайке, процесс исключительно чист. Это сохраняет присущую химию и механические свойства основных материалов, гарантируя, что конечный узел работает точно так, как задумано.

Правильный выбор для вашего узла

Выбор правильного процесса соединения полностью зависит от требований вашего конечного компонента.

- Если ваш основной акцент делается на максимальную размерную стабильность и целостность соединения: Вакуумная пайка является превосходным выбором для сложных, высокоточных узлов, где предотвращение деформаций и снятие напряжений имеют первостепенное значение.

- Если ваш основной акцент делается на скорость и более низкую стоимость для некритических компонентов: Альтернативные методы, такие как пайка горелкой или индукционная пайка, могут быть более подходящими, при условии допустимости некоторой степени термической деформации.

Контролируя всю тепловую среду с непревзойденной точностью, вакуумная пайка обеспечивает узлы с превосходной прочностью и точностью размеров.

Сводная таблица:

| Ключевой фактор | Влияние на напряжение/деформацию |

|---|---|

| Равномерный нагрев | Предотвращает температурные градиенты и коробление за счет равномерного нагрева всего узла |

| Контролируемое охлаждение | Уменьшает остаточные напряжения за счет медленных, программируемых скоростей охлаждения |

| Снятие напряжений | Снимает существующие напряжения за счет эффекта отжига во время пайки |

| Вакуумная среда | Обеспечивает чистые, свободные от оксидов соединения, чтобы избежать точек концентрации напряжений |

Оптимизируйте свои высокоточные узлы с помощью передовых решений для вакуумной пайки от KINTEK! Используя исключительные исследования и разработки и собственное производство, мы предоставляем разнообразным лабораториям индивидуальные высокотемпературные печные системы, включая вакуумные и атмосферные печи, разработанные для минимизации напряжений и деформаций для превосходной размерной стабильности. Свяжитесь с нами сегодня, чтобы обсудить, как наши возможности глубокой настройки могут удовлетворить ваши уникальные экспериментальные требования и повысить надежность вашей продукции.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Какова роль вакуумных насосов в вакуумной печи для термообработки? Добейтесь превосходной металлургии в контролируемых условиях

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия