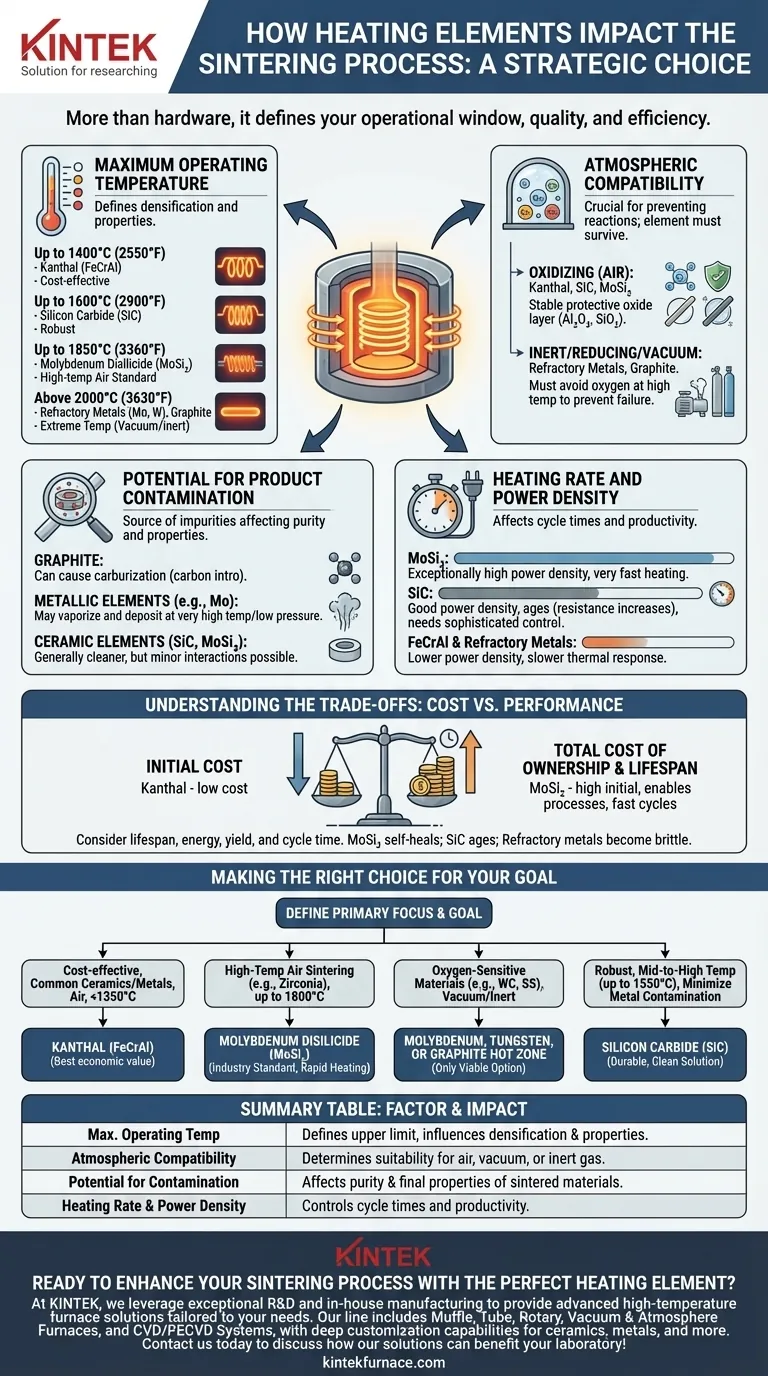

В конечном счете, выбранный вами нагревательный элемент определяет фундаментальное рабочее окно вашего процесса спекания. Его свойства диктуют максимально достижимую температуру, атмосферу печи, которую вы можете использовать, потенциал загрязнения продукта и общую энергоэффективность. Выбор неправильного элемента может привести к плохому уплотнению, нежелательным химическим реакциям или преждевременному выходу оборудования из строя.

Выбор нагревательного элемента — это не просто аппаратное решение; это стратегический выбор, который устанавливает границы для качества вашего материала, эффективности вашего процесса и долгосрочных затрат вашей эксплуатации. Идеальный элемент должен идеально соответствовать тепловым, химическим и экономическим требованиям вашей конкретной цели спекания.

Ключевые факторы, определяемые нагревательными элементами

Влияние нагревательного элемента выходит далеко за рамки простого выделения тепла. Четыре основных фактора напрямую контролируются вашим выбором, каждый из которых критически важен для успеха цикла спекания.

Максимальная рабочая температура

Это самое фундаментальное ограничение. Спекание требует точных температур, часто близких к температуре плавления материала, для обеспечения диффузии и уплотнения.

Элемент должен иметь возможность комфортно и надежно достигать заданной температуры без деградации. Распространенные элементы делятся на различные температурные классы.

- До 1400°C (2550°F): Сплавы Кантал (FeCrAl) являются рабочей лошадкой для низкотемпературных применений. Они экономичны и надежны на воздухе.

- До 1600°C (2900°F): Элементы из карбида кремния (SiC) обеспечивают более высокую температуру и очень прочны.

- До 1850°C (3360°F): Дисилицид молибдена (MoSi₂) является стандартом для высокотемпературного спекания на воздухе, например, для диоксида циркония или оксида алюминия.

- Выше 2000°C (3630°F): Туговплавкие металлы (молибден, вольфрам) и графит используются для экстремальных температур, но с критической оговоркой.

Совместимость с атмосферой

Атмосфера внутри печи имеет решающее значение для предотвращения нежелательных химических реакций, и нагревательный элемент должен выдерживать ее.

Элемент, который прекрасно работает на воздухе, может быть разрушен в вакууме или восстановительной атмосфере, и наоборот.

- Окислительные атмосферы (воздух): Для этого предназначены Kanthal, SiC и MoSi₂. Они образуют на своей поверхности стабильный защитный оксидный слой (Al₂O₃ или SiO₂), который предотвращает дальнейшее окисление.

- Инертные/восстановительные атмосферы или вакуум: Требуются туговплавкие металлы (молибден, вольфрам) и графит. При воздействии кислорода при высоких температурах они катастрофически окислятся и выйдут из строя почти мгновенно.

Потенциал загрязнения продукта

Сам нагревательный элемент может быть источником загрязнения, что может пагубно сказаться на чистоте и конечных свойствах спеченного компонента.

Это особенно важно при спекании высокочистой керамики, электронных материалов или сплавов медицинского класса.

- Элементы из графита могут вызывать науглероживание, вводя углерод в продукт. Это неприемлемо для многих металлов, но может быть желательным в определенных процессах производства карбидной керамики.

- Металлические элементы (например, молибден) при очень высоких температурах и низком давлении могут незначительно испаряться и оседать на поверхности детали.

- Керамические элементы (SiC, MoSi₂) в целом «чище», но все же могут вступать в незначительное взаимодействие с высокочувствительными материалами.

Скорость нагрева и плотность мощности

Способность элемента быстро преобразовывать электричество в тепло (плотность мощности) влияет на время цикла и производительность.

Высокая плотность мощности позволяет быстро наращивать температуру, сокращая общее время цикла спекания. Низкая плотность мощности требует более медленного, постепенного нагрева.

- Элементы из MoSi₂ обладают исключительно высокой плотностью мощности, что обеспечивает очень высокие скорости нагрева.

- SiC обеспечивает хорошую плотность мощности, но его сопротивление со временем увеличивается (стареет), что требует более сложного контроллера мощности для поддержания постоянной выходной мощности.

- FeCrAl и туговплавкие металлы, как правило, имеют более низкую плотность мощности, что приводит к более медленной тепловой реакции.

Понимание компромиссов: Стоимость против производительности

Выбор элемента — это упражнение в балансировании требований к производительности с экономическими реалиями. Самый дешевый первоначальный вариант редко является самым экономически эффективным решением за весь срок службы печи.

Первоначальная стоимость против общей стоимости владения

Кантал (FeCrAl) является самым дешевым элементом, но он ограничен температурой. MoSi₂ является одним из самых дорогих, но позволяет проводить процессы, которые иначе были бы невозможны на воздухе.

Учитывайте общую стоимость, которая включает срок службы элемента, энергопотребление и влияние на выход продукта и время цикла. Дорогой элемент, который позволяет ускорить циклы и снизить процент брака, может быстро окупиться.

Срок службы и долговечность элемента

Срок службы не является фиксированной величиной; он сильно зависит от рабочей температуры, атмосферы и термических циклов.

MoSi₂ хрупок при комнатной температуре, но становится пластичным при высоких температурах и может «самовосстанавливать» повреждения своего защитного слоя кремнезема.

SiC механически прочен, но стареет в течение срока службы, что требует периодической замены. Туговплавкие металлы, такие как молибден, могут стать хрупкими после многократных высокотемпературных циклов (рекристаллизация), что делает их ломкими во время технического обслуживания.

Сделайте правильный выбор для вашей цели

Чтобы выбрать правильный нагревательный элемент, вы должны сначала определить не подлежащие обсуждению требования к вашему материалу и процессу. Ваш выбор должен напрямую вытекать из этих потребностей.

- Если ваш основной фокус — экономичное спекание распространенной керамики или металлов на воздухе при температуре ниже 1350°C: Kanthal (FeCrAl) предлагает наилучшую экономическую выгоду.

- Если ваш основной фокус — высокотемпературное спекание на воздухе (например, циркониевые зубные коронки) до 1800°C: Дисилицид молибдена (MoSi₂) является отраслевым стандартом благодаря своей высокой температуре и возможностям быстрого нагрева.

- Если ваш основной фокус — спекание материалов, чувствительных к кислороду (например, карбид вольфрама, нержавеющая сталь) в вакууме или инертном газе: Молибденовая, вольфрамовая или графитовая горячая зона — ваш единственный жизнеспособный вариант.

- Если ваш основной фокус — надежный процесс средней и высокой температуры (до 1550°C), где важна чистота материала: Карбид кремния (SiC) обеспечивает долговечное и чистое решение для нагрева.

Систематическая оценка этих факторов гарантирует, что ваш нагревательный элемент будет активом вашего процесса, а не его ограничением.

Сводная таблица:

| Фактор | Влияние на процесс спекания |

|---|---|

| Максимальная рабочая температура | Определяет верхний предел для спекания, влияя на уплотнение и свойства материала. |

| Совместимость с атмосферой | Определяет пригодность для работы на воздухе, в вакууме или в инертном газе, предотвращая отказ элемента. |

| Потенциал загрязнения продукта | Влияет на чистоту и конечные свойства спеченных материалов, что критично для чувствительных применений. |

| Скорость нагрева и плотность мощности | Контролирует время цикла и производительность за счет возможностей быстрого или постепенного нагрева. |

Готовы улучшить свой процесс спекания с помощью идеального нагревательного элемента? В KINTEK мы используем исключительные исследования и разработки и собственное производство для предоставления передовых высокотемпературных печных решений, адаптированных к вашим потребностям. Наша линейка продукции включает муфельные, трубчатые, роторные печи, вакуумные печи и печи с контролируемой атмосферой, а также системы CVD/PECVD, все они подкреплены мощными возможностями глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных требований. Независимо от того, работаете ли вы с керамикой, металлами или другими материалами, мы можем помочь вам достичь превосходных результатов с оптимальной эффективностью и экономической эффективностью. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут принести пользу вашей лаборатории!

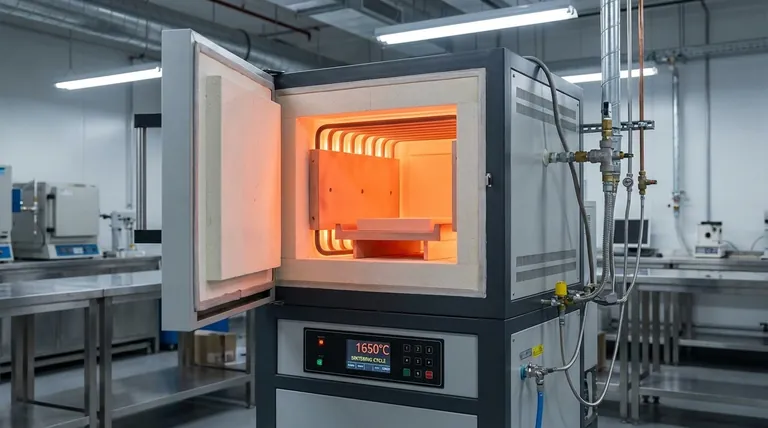

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- 1400℃ муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

- 1800℃ высокотемпературная муфельная печь для лаборатории

- Многозональная лабораторная кварцевая трубчатая печь трубчатая печь

Люди также спрашивают

- Как лабораторная муфельная печь способствует процессу карбонизации биомассы? Достижение точного производства биоугля

- Какова ключевая роль муфельной печи в предварительной обработке борного шлама и сайбельита? Повысьте эффективность процесса

- Какие условия окружающей среды критически важны для керамизации SiOC? Освойте точное окисление и контроль температуры

- Какова роль муфельной печи в исследовании регенерации и повторного использования биоугля? Откройте для себя устойчивые методы очистки воды

- Какова роль муфельной печи в синтезе водорастворимого Sr3Al2O6? Точность в производстве SAO