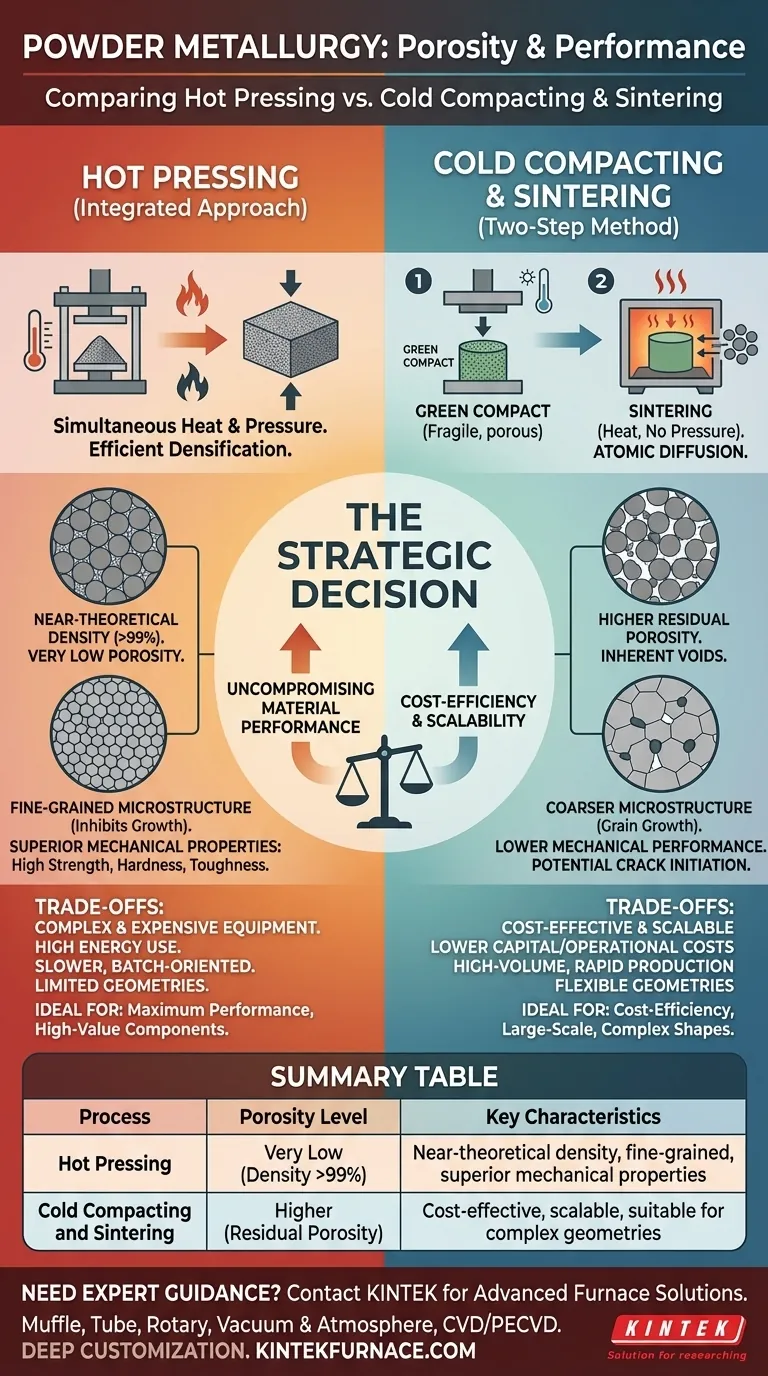

В порошковой металлургии принципиальное различие между этими двумя методами заключается в конечной плотности материала. Горячее прессование неизменно производит детали со значительно более низкой пористостью, достигая плотностей, близких к теоретически идеальным. В отличие от этого, обычный двухэтапный процесс холодного компактирования и спекания почти всегда приводит к получению компонента с более высоким и часто менее однородным уровнем остаточной пористости.

Выбор не просто технический; это стратегическое решение. Вы должны сбалансировать бескомпромиссную производительность материала, достигаемую горячим прессованием, с экономической эффективностью и масштабируемостью, предлагаемыми холодным компактированием и спеканием.

Фундаментальное различие процессов

Чтобы понять, почему пористость различается, вы должны сначала понять, как работает каждый процесс. Последовательность и комбинация тепла и давления являются критическими факторами.

Холодное компактирование и спекание: Двухэтапный метод

Это последовательный процесс. Сначала металлический порошок прессуется в желаемую форму при комнатной температуре с использованием матрицы. Эта первоначальная деталь, известная как «зеленая прессовка», хрупка и содержит значительную пористость.

На втором этапе эта прессовка нагревается в печи до температуры ниже точки плавления. Этот процесс спекания позволяет частицам порошка связываться и сплавляться, что снижает пористость и увеличивает прочность. Однако без внешнего давления трудно устранить все пустоты.

Горячее прессование: Интегрированный подход

Горячее прессование или горячее изостатическое прессование (ГИП) — это одностадийный, интегрированный процесс. Тепло и высокое давление применяются одновременно к порошку.

Нагревая материал во время его сжатия, частицы становятся более пластичными и податливыми. Это позволяет внешнему давлению быть гораздо более эффективным при сжатии частиц, схлопывании пустот между ними и вытеснении захваченных газов.

Как каждый процесс определяет пористость и микроструктуру

Конечные свойства компонента являются прямым результатом его внутренней структуры. И пористость, и размер зерна определяются путем изготовления.

Достижение почти теоретической плотности при горячем прессовании

Одновременное применение тепла и давления при горячем прессовании исключительно эффективно для уплотнения. Этот процесс позволяет достичь конечной плотности более 99% от теоретического максимума.

Такое почти полное устранение пористости напрямую приводит к превосходным механическим свойствам, включая более высокую прочность, твердость и вязкость разрушения.

Внутренняя пористость при холодном компактировании

При холодном компактировании и спекании уплотнение зависит исключительно от атомной диффузии на стадии нагрева. Хотя это уменьшает размер детали и объем пор, некоторые поры неизбежно остаются изолированными и запертыми внутри материала.

Получающаяся пористость негативно влияет на механические характеристики, действуя как точки концентрации напряжений, где могут зарождаться трещины.

Критическая роль размера зерна

Горячее прессование обычно использует более низкие температуры и более короткие циклы. Это, в сочетании с интенсивным давлением, подавляет рост зерна, что приводит к очень мелкозернистой микроструктуре. Мелкие зерна дополнительно повышают прочность и долговечность материала.

Напротив, для достижения адекватной плотности обычное спекание часто требует более высоких температур или более длительного времени выдержки. Эта среда способствует росту зерна, что приводит к более грубой микроструктуре, которая может снизить общие механические характеристики материала.

Понимание компромиссов: Производительность против практичности

Выбор процесса редко основывается только на производительности. Вы должны сопоставить превосходные свойства материала с существенными различиями в стоимости производства, скорости и сложности.

Стоимость и сложность

Оборудование для горячего прессования сложное и должно выдерживать экстремальные температуры и давления, что делает его значительно более дорогим в приобретении и эксплуатации. Процесс также потребляет больше энергии.

Холодное компактирование и спекание основаны на более простых, более устоявшихся технологиях, что приводит к меньшим капитальным вложениям и эксплуатационным расходам.

Скорость и масштаб производства

Холодное компактирование — это быстрый процесс, а спекание может осуществляться большими партиями, что делает его идеальным для крупносерийного, масштабного производства.

Горячее прессование — это более медленный, ориентированный на партии процесс. Завершение полного цикла уплотнения может занять 3-10 минут, по сравнению с часами, часто требуемыми для спекания, но сам процесс не подходит для массового производства. Он лучше подходит для небольших партий дорогостоящих компонентов.

Материальные и геометрические ограничения

Матрицы, используемые при горячем прессовании, должны быть изготовлены из материалов, которые могут выдерживать высокие температуры, что может ограничивать выбор и увеличивать затраты на оснастку. Формы, которые могут быть произведены, часто более просты.

Холодное компактирование предлагает большую гибкость в создании сложных геометрий.

Правильный выбор для вашего применения

Ваше окончательное решение должно быть продиктовано бескомпромиссными требованиями вашего проекта.

- Если ваша основная цель — максимальная производительность и плотность: Выберите горячее прессование за его уникальную способность создавать почти полностью плотные, мелкозернистые материалы с превосходной механической прочностью.

- Если ваша основная цель — экономически эффективное, крупносерийное производство: Выберите холодное компактирование и спекание, так как это гораздо более экономичный и масштабируемый процесс для применений, где допустима некоторая остаточная пористость.

- Если ваша основная цель — создание сложных геометрий по низкой цене: Холодное компактирование обеспечивает большую свободу проектирования, но вы должны учитывать компромисс в механических свойствах.

В конечном счете, понимание этой взаимосвязи между процессом, пористостью и производительностью позволяет вам выбрать путь производства, который идеально соответствует вашим инженерным и бизнес-целям.

Сводная таблица:

| Процесс | Уровень пористости | Ключевые характеристики |

|---|---|---|

| Горячее прессование | Очень низкий (плотность >99%) | Почти теоретическая плотность, мелкозернистая микроструктура, превосходные механические свойства |

| Холодное компактирование и спекание | Более высокий (остаточная пористость) | Экономически эффективный, масштабируемый, подходит для сложных геометрий |

Нужен экспертный совет по выбору подходящей высокотемпературной печи для вашего процесса порошковой металлургии? В KINTEK мы используем исключительные научно-исследовательские разработки и собственное производство для предоставления передовых решений, таких как муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD. Наша мощная возможность глубокой настройки гарантирует, что мы сможем точно удовлетворить ваши уникальные экспериментальные требования, будь то для горячего прессования или спекания. Свяжитесь с нами сегодня, чтобы повысить эффективность вашей лаборатории и достичь оптимальной производительности материала!

Визуальное руководство

Связанные товары

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- Лабораторная вакуумная трубчатая печь высокого давления Кварцевая трубчатая печь

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Какую роль играют лабораторная прессовальная машина и набор стальных штампов в подготовке компактов Mn2AlB2?

- Каковы основные компоненты печи вакуумного прессования? Освойте основные системы для точной обработки материалов

- Каковы преимущества использования лабораторного термопресса для пленок F-MWCNT? Увеличение коэффициента мощности на 400%

- Почему прецизионные формы и лабораторные прессы имеют решающее значение для керамики с добавлением ниобия TiO2? Достижение 94% теоретической плотности

- Какие параметры процесса должны быть оптимизированы для конкретных материалов в печи вакуумного горячего прессования? Достижение оптимальной плотности и микроструктуры