По сути, печь для отжига — это специализированная печь, которая точно контролирует трехступенчатый термический процесс: нагрев, выдержка и охлаждение. Этот процесс коренным образом изменяет внутреннюю микроструктуру материала, не для его упрочнения, а для снятия внутренних напряжений, повышения его мягкости и пластичности, а также уточнения структуры зерен. Это критически важный этап в производстве, позволяющий сделать металлы более обрабатываемыми и менее подверженными разрушению.

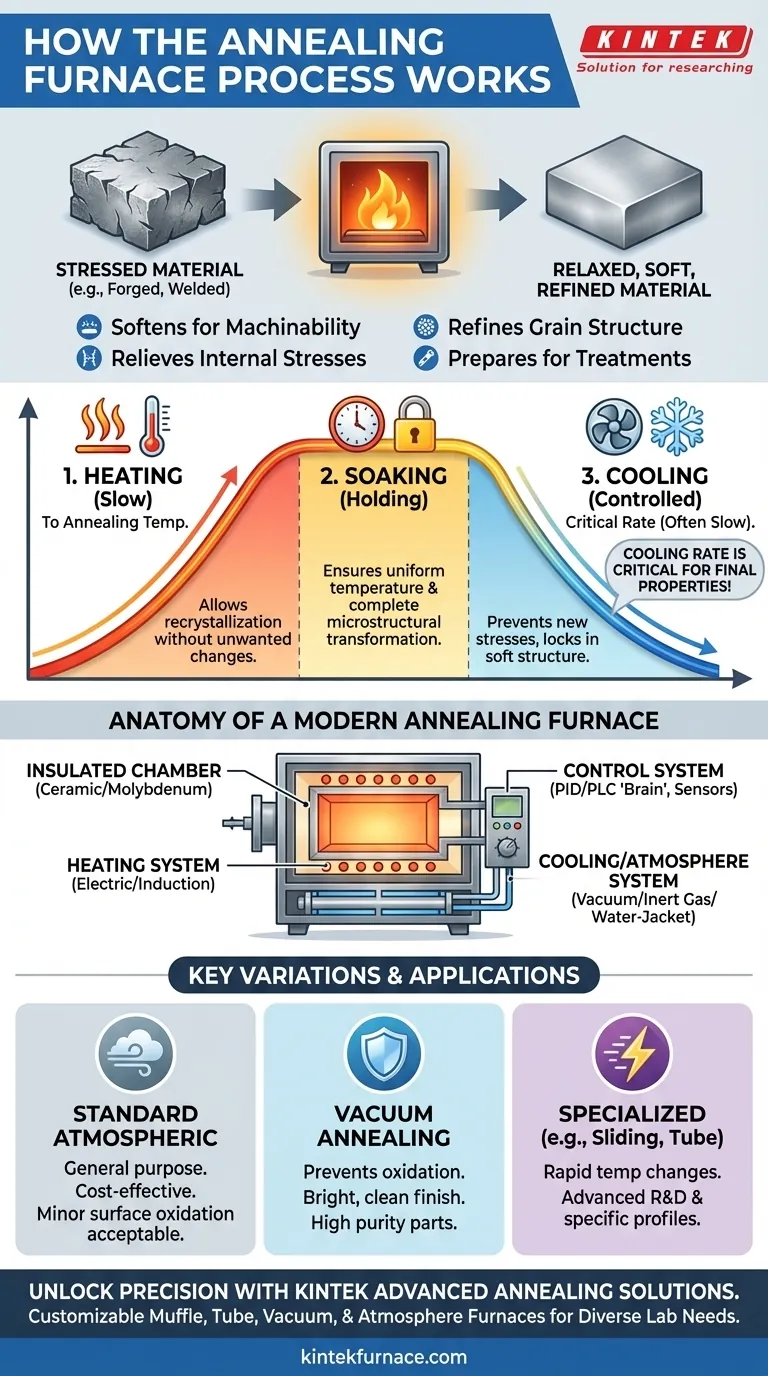

Отжиг — это не просто нагрев металла; это точный трехступенчатый термический процесс, предназначенный для устранения производственных напряжений. Этот контролируемый цикл нагрева, выдержки и охлаждения перезагружает внутреннюю структуру материала, делая его более мягким, однородным и менее склонным к будущим отказам.

Основная цель: устранение производственных напряжений

Главная цель отжига — улучшить свойства материала после того, как он прошел через напряженные процессы, такие как литье, ковка или прокатка. Эта термообработка решает несколько ключевых задач.

Смягчение материалов для механической обработки

Нагартовка делает металлы прочными и трудными для резки или формовки. Отжиг смягчает материал, делая последующую механическую обработку быстрее, проще и менее требовательной к режущему инструменту.

Снятие внутренних напряжений

Такие процессы, как сварка, литье и ковка, создают значительное остаточное напряжение внутри материала. Если это напряжение не устранить, со временем оно может привести к самопроизвольной деформации или растрескиванию. Отжиг позволяет атомной структуре материала расслабиться в состояние с более низкой энергией, эффективно устраняя эти внутренние напряжения.

Уточнение структуры зерен

Отжиг уточняет и гомогенизирует кристаллическую структуру (зерна) металла. Это приводит к улучшению механических свойств, таких как повышенная пластичность (способность деформироваться без разрушения) и ударная вязкость.

Подготовка к последующим обработкам

Для некоторых сплавов отжиг является подготовительным этапом. Он создает однородную и предсказуемую микроструктуру, которая обеспечивает последовательный и эффективный отклик на финальные термические обработки, такие как закалка и отпуск.

Анализ цикла отжига

Эффективность отжига полностью зависит от точного контроля трех отдельных этапов.

Этап 1: Нагрев

Материал медленно нагревается в печи до определенной температуры отжига. Эта температура критична; она должна быть достаточно высокой, чтобы атомная структура материала могла рекристаллизоваться и переформироваться, но не настолько высокой, чтобы вызвать нежелательные фазовые переходы или рост зерен.

Этап 2: Выдержка (Удержание)

После достижения целевой температуры она поддерживается постоянной в течение установленного периода. Эта фаза «выдержки» гарантирует, что вся заготовка, от поверхности до сердцевины, достигнет равномерной температуры и что необходимые микроструктурные изменения успеют завершиться.

Этап 3: Охлаждение

Скорость охлаждения, пожалуй, является самой критической переменной, определяющей конечные свойства металла. Материал охлаждается с подходящей скоростью, которая часто очень медленная (например, деталь оставляют остывать внутри печи). Медленное охлаждение предотвращает образование новых напряжений и позволяет желаемой мягкой, уточненной структуре зерен зафиксироваться.

Устройство современной печи для отжига

Хотя конструкции различаются, большинство печей для отжига имеют набор основных компонентов, которые обеспечивают этот точный термический контроль.

Камера печи

Это изолированный кожух, куда помещается заготовка. Она часто изготавливается из высокоэффективных материалов, таких как керамическое волокно, молибден или графит, чтобы выдерживать экстремальные температуры и обеспечивать тепловую эффективность.

Система нагрева

Наиболее распространенным источником тепла являются электрические резистивные элементы, такие как нагревательные провода или стержни из карбида кремния (SiC). Некоторые специализированные печи используют среднечастотные индукционные катушки, которые генерируют тепло непосредственно внутри тигля посредством теплового излучения.

Система управления (Мозг)

Это сердце процесса. Система ПИД-регулятора (пропорционально-интегрально-дифференциального) или ПЛК (программируемый логический контроллер) использует датчики температуры (термопары) для мониторинга печи в режиме реального времени. Она автоматически регулирует мощность нагрева, чтобы точно следовать заданной температурной программе для нагрева, выдержки и охлаждения.

Система охлаждения и атмосферы

Охлаждение может быть достигнуто простым выключением нагревателей и позволением печи остывать естественным путем. Для более быстрых или контролируемых циклов системы могут использовать циркуляцию инертного газа или встроенные водяные охлаждающие рубашки. Многие печи также оснащены вакуумной системой для удаления воздуха и предотвращения окисления поверхности материала.

Основные вариации и их применение

Не весь отжиг одинаков. Тип печи и процесс выбираются в зависимости от материала и желаемого результата.

Стандартный атмосферный отжиг

Это наиболее распространенная форма, выполняемая в стандартной печи с нормальной воздушной атмосферой. Она экономична и подходит для общего снятия напряжений и смягчения, когда незначительное поверхностное окисление допустимо.

Вакуумный отжиг

Здесь весь процесс происходит в среде высокого вакуума, создаваемой серией насосов. Основное преимущество — предотвращение окисления и загрязнения, что приводит к чистой, яркой поверхностной отделке. Это критически важно для реактивных металлов или деталей, требующих высокой чистоты поверхности.

Специализированные печи

Для передовых применений существуют уникальные конструкции печей. Скользящие печи могут перемещаться между зонами нагрева и охлаждения для достижения чрезвычайно быстрых изменений температуры, что полезно для исследований передовых материалов. Трубчатые печи часто используют индукционный нагрев для очень высоких и локализованных температур.

Выбор правильного процесса отжига

Ваш выбор процесса отжига напрямую зависит от конечных требований к вашему материалу.

- Если ваш основной акцент — максимальная пластичность и снятие напряжений: Стандартный процесс отжига с медленным, контролируемым охлаждением в печи является наиболее эффективным и экономичным выбором.

- Если ваш основной акцент — чистота поверхности и яркий блеск: Необходим вакуумный отжиг для предотвращения любого поверхностного окисления или обесцвечивания во время цикла нагрева.

- Если ваш основной акцент — исследования передовых материалов или быстрое циклирование: Может потребоваться специализированная печь, такая как скользящая или индукционная трубчатая печь, для достижения определенных скоростей нагрева и охлаждения.

В конечном счете, понимание процесса отжига дает вам возможность точно контролировать свойства материала, гарантируя, что он идеально подходит для конечного применения.

Сводная таблица:

| Этап | Цель | Ключевые детали |

|---|---|---|

| Нагрев | Повышение температуры материала до температуры отжига | Медленный нагрев для обеспечения рекристаллизации без нежелательных изменений |

| Выдержка | Равномерное удержание температуры | Обеспечивает полное микроструктурное преобразование по всей заготовке |

| Охлаждение | Контроль конечных свойств материала | Медленное охлаждение для предотвращения образования новых напряжений и фиксации мягких, уточненных зерен |

Обеспечьте точность в своей лаборатории с помощью передовых решений KINTEK для отжига

Используя исключительные возможности исследований и разработок, а также собственное производство, KINTEK поставляет разнообразным лабораториям передовые высокотемпературные печные решения. Наша линейка продуктов, включающая муфельные, трубчатые, вращающиеся печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашей сильной способностью к глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований.

Независимо от того, нужен ли вам стандартный отжиг для снятия напряжений, вакуумный отжиг для получения высокой чистоты поверхности или специализированные системы для быстрого циклирования, мы обеспечиваем надежную производительность, адаптированную к вашим потребностям. Улучшите свою обработку материалов с помощью нашего опыта — свяжитесь с нами сегодня, чтобы обсудить, как мы можем оптимизировать ваши процессы отжига и повысить эффективность!

Визуальное руководство

Связанные товары

- Вакуумная печь для спекания молибденовой проволоки

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- Лабораторная кварцевая трубчатая печь RTP Heating Tubular Furnace

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь с контролируемой инертной азотно-водородной атмосферой

Люди также спрашивают

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз

- Почему двухкамерное устройство предпочтительнее стандартной электрической печи для спекания? Достижение результатов без окисления

- Почему оборудование для спекания должно поддерживать высокий вакуум для высокоэнтропийных карбидов? Обеспечение чистоты фаз и максимальной плотности

- Как вакуумные печи для спекания и отжига способствуют уплотнению магнитов NdFeB?

- Какова цель этапа выдержки при средней температуре? Устранение дефектов при вакуумном спекании