Короче говоря, окисление является основным механизмом отказа графитовых нагревательных элементов. При воздействии кислорода, особенно при высоких температурах, атомы углерода, составляющие графит, вступают в реакцию и преобразуются в газообразный угарный газ (монооксид углерода) или углекислый газ. Этот процесс физически разрушает элемент, делая его тоньше, слабее и в конечном итоге приводя к отказу.

Хотя графит обеспечивает непревзойденную производительность при экстремальных температурах, при которых металлы выходят из строя, это преимущество полностью обусловлено условиями. Управление окружающей средой для предотвращения окисления — это не дополнительная задача по техническому обслуживанию; это фундаментальное требование для успешной и надежной работы.

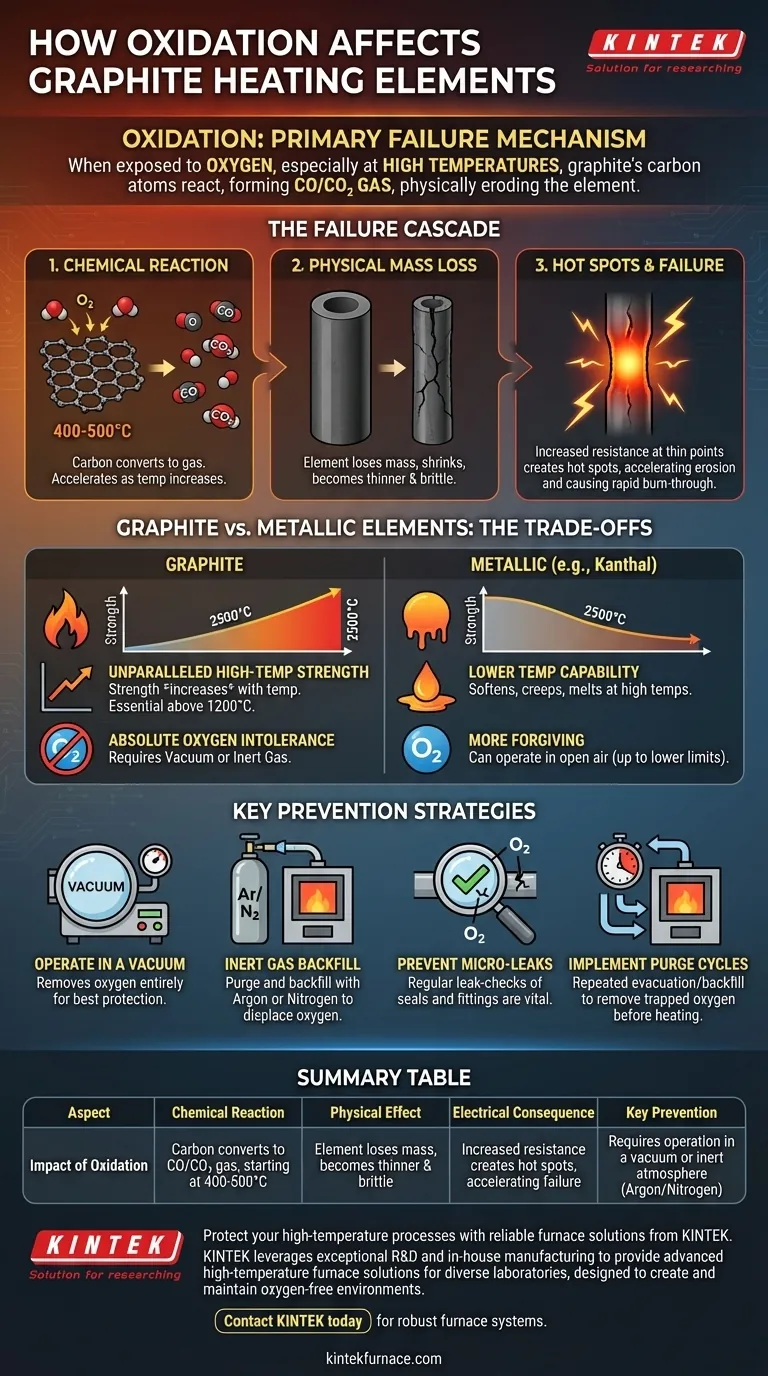

Каскад отказов: как окисление разрушает графит

Чтобы эффективно управлять графитовыми нагревательными элементами, вы должны понимать цепную реакцию, которую вызывает окисление. Это процесс ускоряющегося распада, который влияет на элемент как химически, так и физически.

Химическая реакция

По своей сути окисление — это простая химическая реакция, при которой твердый углерод преобразуется в газ. Эта реакция начинается медленно при температурах около 400–500°C (752–932°F) и экспоненциально ускоряется по мере повышения температуры.

Твердый углерод вашего нагревательного элемента буквально исчезает в атмосфере вашей печи.

Последствие: физическая потеря массы

По мере окисления графита элемент теряет массу, а его площадь поперечного сечения уменьшается. Со временем он становится физически тоньше и более хрупким.

Эта постепенная эрозия является наиболее очевидным симптомом проблемы окисления, часто начинающейся в одном конкретном месте.

Последняя капля: электрическое сопротивление и горячие точки

Это критический этап, ведущий к быстрому отказу. По мере того как часть нагревательного элемента истончается, его электрическое сопротивление в этой точке увеличивается.

Согласно закону Ома, более высокое сопротивление при постоянном токе приводит к выделению большего количества тепла. Это создает локализованную «горячую точку».

Эта горячая точка ускоряет скорость окисления в этой конкретной области, что делает ее еще тоньше, что, в свою очередь, увеличивает ее сопротивление и делает ее еще горячее. Эта обратная связь приводит к тому, что элемент очень быстро прогорает и ломается.

Понимание компромиссов: графитовые и металлические элементы

Если графит так уязвим к окислению, зачем его вообще использовать? Решение зависит от критического компромисса между температурными возможностями и требованиями к окружающей среде.

Преимущество графита при высоких температурах

В отличие от металлических элементов, которые размягчаются, текут и плавятся при высоких температурах, механическая прочность графита на самом деле увеличивается с температурой, достигая пика около 2500°C (4532°F).

Это делает графит превосходным и часто единственным выбором для вакуумных печей и печей с контролируемой атмосферой, работающих при температурах выше 1200°C (2192°F).

Зависимость от окружающей среды

Обратной стороной этой высокотемпературной производительности является абсолютная непереносимость кислорода графитом. Он должен эксплуатироваться в вакууме или бескислородной инертной атмосфере.

Металлические элементы (такие как Kanthal или нихром) часто более терпимы и могут работать на открытом воздухе, но только до их гораздо более низких максимальных рабочих температур.

Ключевые стратегии предотвращения окисления

Предотвращение окисления заключается в контроле атмосферы печи. Нет другого способа обеспечить долговечность и надежность ваших графитовых элементов.

Работа в вакууме

Наиболее эффективный метод — полное удаление кислорода путем создания вакуума. Высокий вакуум обеспечивает наилучшую возможную защиту для графита.

Даже грубый вакуум значительно лучше, чем работа на открытом воздухе, поскольку он резко снижает количество доступного кислорода.

Использование продувки инертным газом

Распространенной промышленной практикой является продувка камеры печи воздухом, а затем заполнение ее инертным газом, таким как аргон или азот.

Это создает среду с положительным давлением, где инертный газ физически вытесняет любой кислород, защищая элементы. Аргон тяжелее воздуха и часто предпочтителен из-за его эффективности при продувке.

Опасность микроутечек

Преждевременный выход элемента из строя почти всегда связан с источником кислорода. Крошечная, незамеченная утечка в уплотнении двери, фитинге или смотровом окне может со временем привести к попаданию достаточного количества кислорода, чтобы уничтожить элемент.

Регулярная проверка герметичности корпуса печи — это самое важное профилактическое обслуживание, которое вы можете выполнить.

Внедрение циклов продувки

Перед нагревом печи необходимо запустить цикл продувки. Это включает в себя многократную откачку камеры и заполнение ее инертным газом для удаления любого остаточного атмосферного кислорода, запертого внутри.

Пропуск или сокращение этого шага является частой причиной сокращения срока службы элемента.

Принятие правильного решения для вашей цели

Ваша операционная стратегия должна определяться вашей основной целью.

- Если ваш главный приоритет — максимальный срок службы элемента: Инвестируйте в высоконадежную вакуумную систему или тщательно контролируемую инертную газовую среду со строгими, документированными протоколами продувки.

- Если ваш главный приоритет — работа при максимально возможных температурах: Графит — ваш единственный жизнеспособный выбор, а это означает, что создание и поддержание бескислородной среды является обязательной частью вашего процесса.

- Если вы сталкиваетесь с преждевременным выходом элемента из строя: Немедленно начните систематический поиск утечек воздуха в камере печи и критически пересмотрите свои процедуры продувки газом.

Освоив рабочую среду, вы раскроете весь потенциал и исключительную надежность графитовых нагревательных элементов.

Сводная таблица:

| Аспект | Влияние окисления |

|---|---|

| Химическая реакция | Углерод превращается в газ CO/CO₂, начинается при 400–500°C |

| Физический эффект | Элемент теряет массу, становится тоньше и хрупче |

| Электрическое последствие | Увеличение сопротивления создает горячие точки, ускоряя отказ |

| Ключевое предотвращение | Требует работы в вакууме или инертной атмосфере (аргон/азот) |

Защитите свои высокотемпературные процессы с помощью надежных решений для печей от KINTEK.

Окисление — главный враг графитовых нагревательных элементов, но вы можете предотвратить его с помощью правильного оборудования и протоколов. KINTEK использует исключительные исследования и разработки, а также собственное производство для предоставления передовых высокотемпературных решений для печей для различных лабораторий. Наша линейка продукции, включающая трубчатые печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD, разработана для создания и поддержания бескислородных сред, необходимых для долговечности графитовых элементов.

Наша сильная возможность глубокой кастомизации позволяет нам точно удовлетворять ваши уникальные экспериментальные требования, обеспечивая максимальную производительность и срок службы элементов.

Свяжитесь с KINTEK сегодня, чтобы обсудить, как наши надежные системы печей могут защитить ваши графитовые нагревательные элементы и улучшить ваши высокотемпературные применения.

Визуальное руководство

Связанные товары

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Лабораторная муфельная печь с нижним подъемом

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- 1800℃ высокотемпературная муфельная печь для лаборатории

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Какова основная функция вакуумной графитовой печи? Достижение чистоты материала при экстремально высоких температурах

- Каков механизм и эффект пост-отжига тонких пленок NiTi в вакуумной печи? Активация сверхэластичности

- Почему графит является предпочтительным материалом для нагревательных элементов в высокотемпературных вакуумных печах?

- Как вакуумная термообработка снижает деформацию заготовки? Достижение превосходной размерной стабильности

- Почему вакуумные печи используются для повторной закалки образцов после борирования? Повышение ударной вязкости сердцевины