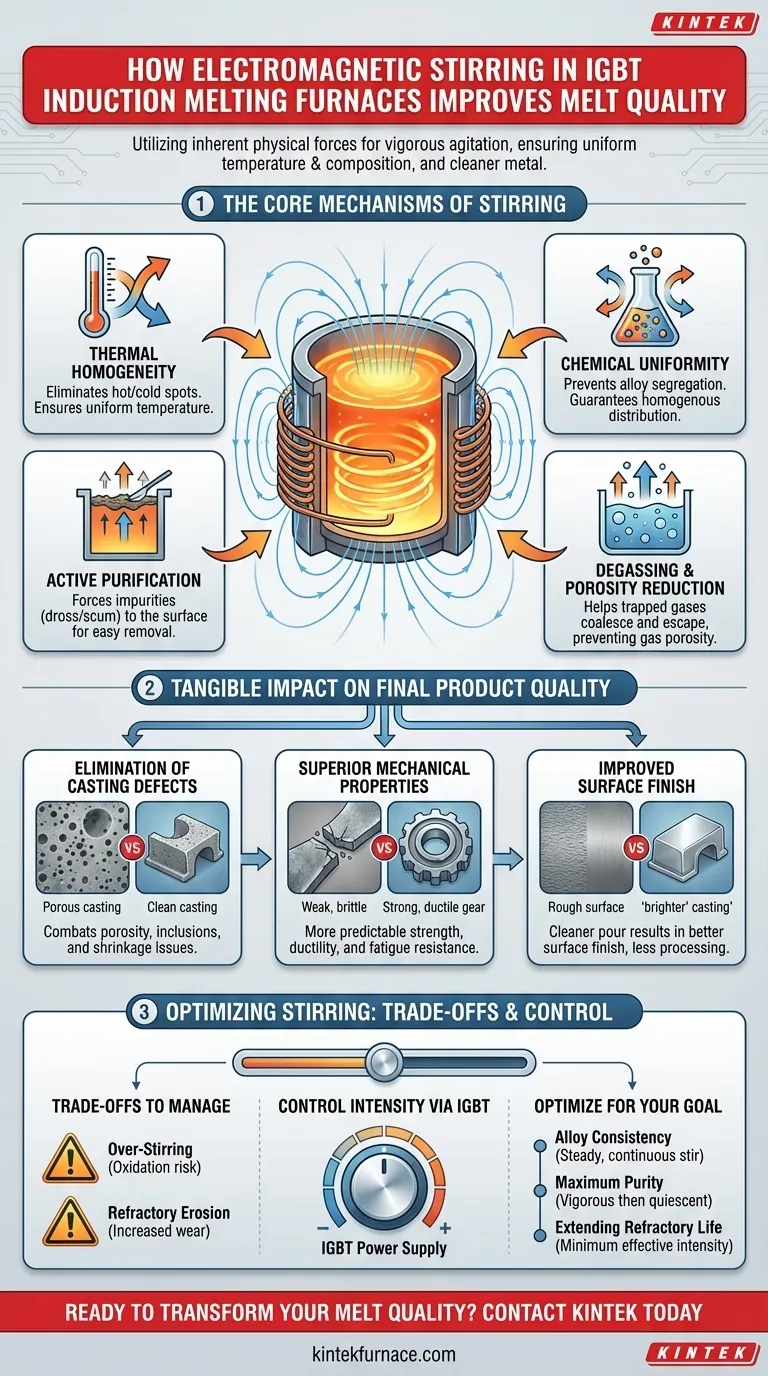

По своей сути, электромагнитное перемешивание улучшает качество расплава, используя присущие физические силы для энергичного и автоматического перемешивания расплавленного металла. Это постоянное движение гарантирует, что весь расплав достигнет однородной температуры и химического состава. Перемешивание активно выталкивает примеси и газы на поверхность для удаления, что приводит к получению более чистого и однородного жидкого металла.

Истинная ценность электромагнитного перемешивания заключается в его способности превращать простой расплав в высокоочищенную и однородную жидкость. Активно управляя температурой, распределением сплава и чистотой, оно напрямую предотвращает распространенные литейные дефекты и повышает качество конечного продукта.

Основные механизмы электромагнитного перемешивания

Преимущества электромагнитного перемешивания — это не единичный эффект, а комбинация нескольких одновременных физических процессов. Понимание этих механизмов показывает, почему эта функция имеет решающее значение для современной металлургии.

Достижение термической однородности

При любом процессе нагрева могут возникать горячие и холодные участки. Электромагнитное перемешивание постоянно циркулирует расплавленный металл, устраняя эти температурные градиенты.

Это гарантирует, что вся партия достигнет и будет поддерживать заданную температуру равномерно. Постоянная температура критически важна для предсказуемых свойств материала и предотвращает термическое напряжение внутри расплава.

Обеспечение химической однородности

При создании сплавов различные элементы имеют разную плотность и температуру плавления, что может привести к сегрегации. Сила перемешивания физически смешивает эти элементы вместе.

Это действие гарантирует однородное распределение всех легирующих компонентов, от стальных и медных до алюминиевых сплавов. Результатом является отливка с постоянным химическим составом по всему объему, что необходимо для соответствия спецификациям материала.

Процесс активной очистки

Вращательное движение внутри тигля печи создает вихрь. Это движение притягивает более легкие неметаллические включения, шлак и другие примеси (известные как окалина или пена) к центру и к поверхности.

После сбора на поверхности эту окалину можно легко снять перед разливкой. Это активный, самоочищающийся процесс, который значительно снижает количество примесей в конечной отливке.

Дегазация и уменьшение пористости

То же самое перемешивающее действие, которое перемещает твердые примеси, также помогает захваченным газам сливаться и выходить из расплава.

Снижая количество растворенного газа, например водорода в алюминии, вы напрямую предотвращаете образование газовой пористости — крошечных пузырьков, которые ослабляют конечный литой продукт. Это приводит к получению более плотных и прочных отливок.

Ощутимое влияние на качество конечного продукта

Очищенное состояние расплавленного металла напрямую приводит к измеримым улучшениям в готовом продукте.

Устранение литейных дефектов

Чистый, обезгаженный и однородный расплав является основой для отливки без дефектов. Электромагнитное перемешивание напрямую борется с распространенными дефектами, такими как пористость (из-за захваченного газа) и включения (из-за примесей). Оно также способствует уменьшению проблем усадки, обеспечивая равномерный процесс охлаждения.

Превосходные механические свойства

Поскольку состав сплава идеально однороден, а материал свободен от внутренних пустот и примесей, конечный продукт демонстрирует более надежные и превосходные механические свойства. Прочность, пластичность и сопротивление усталости материала становятся более предсказуемыми и стабильными.

Улучшенная чистота поверхности

Удаление поверхностной пены и примесей приводит к более чистой заливке. Это приводит к тому, что в отрасли часто называют «более яркими» отливками, которые имеют лучшую чистоту поверхности и требуют меньшей вторичной обработки.

Понимание компромиссов и соображений

Хотя электромагнитное перемешивание является мощным инструментом, это параметр процесса, которым необходимо правильно управлять, чтобы избежать негативных последствий.

Чрезмерное перемешивание и окисление

Слишком энергичное перемешивание может нарушить защитный слой шлака на поверхности расплава. Это подвергает расплавленный металл прямому воздействию атмосферы, что может увеличить поглощение газа и окисление, частично сводя на нет преимущества.

Эрозия огнеупора

Постоянный высокоскоростной поток расплавленного металла по стенкам печи может ускорить эрозию огнеупорной футеровки. Интенсивность перемешивания должна быть сбалансирована с затратами и временем простоя, связанными с более частой перефутеровкой печи.

Согласование перемешивания со сплавом

Разные металлы требуют разной интенсивности перемешивания. Легкий металл, такой как алюминий, требует более мягкого перемешивания, чем плотный металл, такой как сталь. Использование неправильных параметров может быть неэффективным или, что еще хуже, вредным для качества расплава.

Оптимизация перемешивания для вашего применения

Возможность контролировать интенсивность перемешивания с помощью источника питания IGBT является ключевым преимуществом. Используйте этот контроль, чтобы согласовать процесс с вашей основной целью.

- Если ваша основная цель — согласованность сплава: Отдавайте предпочтение стабильному, непрерывному перемешиванию на протяжении всего этапа выдержки, чтобы гарантировать, что все элементы остаются в однородном растворе перед разливкой.

- Если ваша основная цель — максимальная чистота: Используйте энергичное перемешивание на начальных этапах плавления и перегрева, чтобы поднять примеси на поверхность для удаления, а затем уменьшите интенсивность, чтобы расплав стал спокойным перед разливкой.

- Если ваша основная цель — продление срока службы огнеупора: Используйте минимально эффективную интенсивность перемешивания, необходимую для вашего конкретного сплава, для достижения однородности без чрезмерной эрозии футеровки печи.

В конечном счете, овладение электромагнитным перемешиванием дает вам прямой контроль над конечным металлургическим качеством вашего продукта.

Сводная таблица:

| Преимущество | Ключевой результат |

|---|---|

| Термическая однородность | Устраняет горячие/холодные участки для равномерной температуры |

| Химическая однородность | Предотвращает сегрегацию сплава для постоянного состава |

| Активная очистка | Выталкивает примеси на поверхность для легкого удаления |

| Дегазация | Уменьшает газовую пористость для более прочных, плотных отливок |

Готовы преобразить качество своего расплава с помощью передового электромагнитного перемешивания?

Используя исключительные исследования и разработки и собственное производство, KINTEK предоставляет различным литейным цехам и металлургическим лабораториям передовые высокотемпературные печные решения. Наша линейка продукции, включающая муфельные, трубчатые, ротационные печи, вакуумные печи и печи с атмосферой, а также системы CVD/PECVD, дополняется нашими сильными возможностями глубокой кастомизации для точного удовлетворения уникальных экспериментальных требований. Мы можем помочь вам оптимизировать процесс плавки для достижения превосходной чистоты металла, однородности и качества конечного продукта.

Свяжитесь с нами сегодня, чтобы обсудить, как наши индукционные плавильные печи с IGBT могут улучшить ваше производство!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Высокотемпературная муфельная печь для лабораторного измельчения и предварительного спекания

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Как работает процесс вакуумной индукционной плавки (ВИП)? Достижение превосходной чистоты и контроля металла

- Каковы основные области применения вакуумно-индукционной плавки? Важно для высокоэффективных металлов и сплавов

- Какова цель оборудования для вакуумной плавки, литья и переплавки? Получение металлов сверхвысокой чистоты для критически важных применений

- Каковы некоторые распространенные области применения вакуумно-индукционной плавки и литья (ВИПЛи)? Жизненно важно для аэрокосмической, медицинской и ядерной отраслей

- Какую роль играет печь вакуумного индукционного плавления в сплавах Fe-5%Mn-C? Обеспечение химической целостности и высокой чистоты