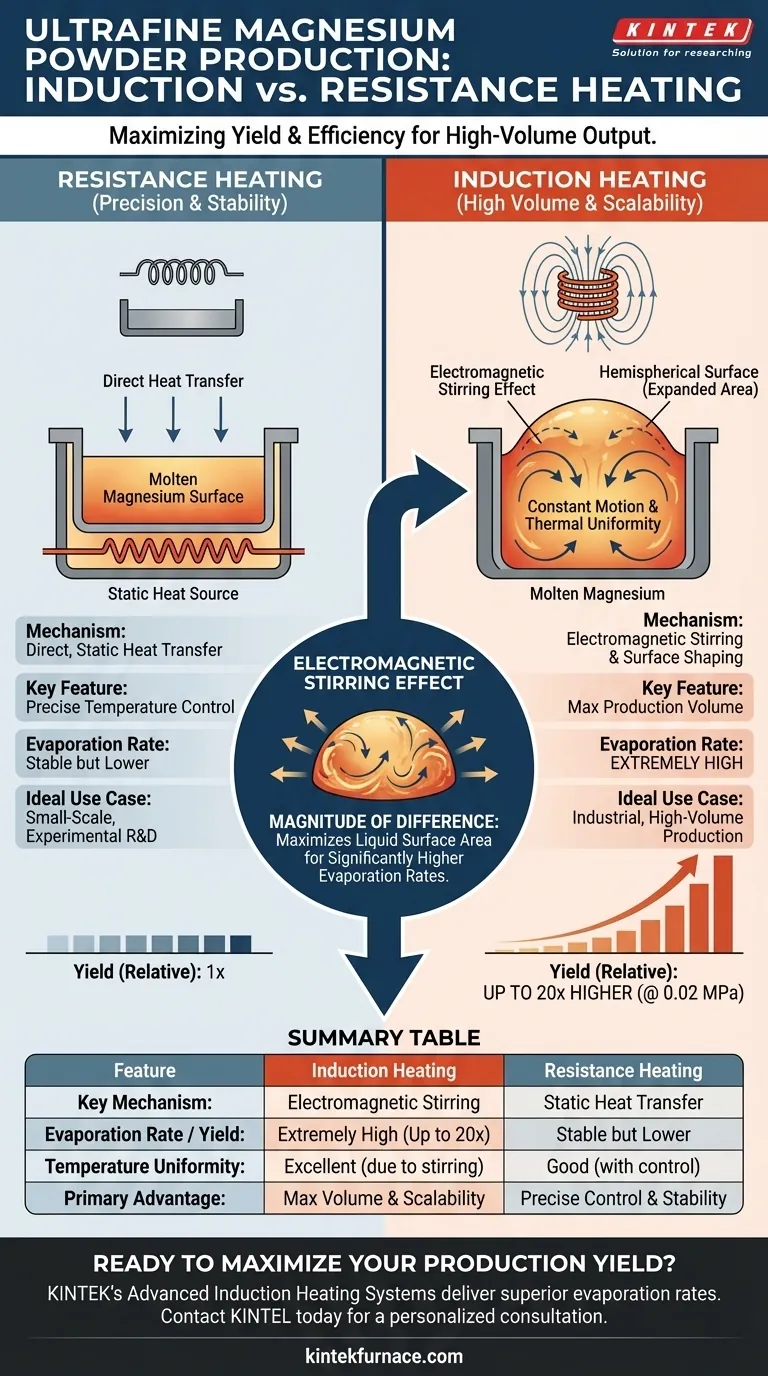

При производстве ультрадисперсного порошка магния индукционный нагрев обеспечивает значительно более высокую скорость испарения и общий выход по сравнению с резистивным нагревом. В то время как резистивный нагрев обеспечивает стабильность, индукционный нагрев использует электромагнитные силы для фундаментального изменения поведения расплавленного металла, что приводит к увеличению выхода, которое может превышать в 20 раз при определенных давлениях (например, 0,02 МПа).

Ключевой вывод Хотя резистивный нагрев обеспечивает точный контроль температуры, индукционный нагрев является окончательным выбором для крупномасштабного производства. Его основным преимуществом является создание эффекта электромагнитного перемешивания, который максимизирует площадь поверхности жидкости и обеспечивает тепловую однородность, что приводит к значительно более высоким скоростям испарения.

Механизмы превосходного выхода

Чтобы понять, почему индукционный нагрев более эффективен для этого конкретного применения, необходимо выйти за рамки простого теплопереноса. Разница заключается в том, как метод нагрева взаимодействует с физическим состоянием расплавленного магния.

Роль электромагнитного перемешивания

Резистивный нагрев полагается на статичный источник тепла (резистивную проволоку) для передачи тепловой энергии.

В отличие от этого, индукционный нагрев использует индукционную катушку для создания переменного магнитного поля.

Это поле индуцирует эффект электромагнитного перемешивания в расплавленном магнии. Это постоянное движение обеспечивает равномерное распределение температуры по всему расплаву, предотвращая образование холодных участков, которые могли бы затруднить испарение.

Оптимизация геометрии поверхности

Наиболее значительное влияние электромагнитного перемешивания является физическим, а не только тепловым.

Электромагнитные силы придают поверхности жидкого магния форму полусферы.

Это геометрическое изменение имеет решающее значение, поскольку оно значительно увеличивает эффективную площадь испарения. Большая площадь поверхности напрямую коррелирует с более высокой скоростью испарения, позволяя производить больше порошка за меньшее время.

Масштаб различий

Разрыв в производительности между двумя технологиями не является незначительным.

При давлении 0,02 МПа печи индукционного нагрева показали производительность, превосходящую печи резистивного нагрева по выходу в более чем 20 раз.

Для промышленного производства, где производительность является основным показателем, эта разница представляет собой огромный прирост эффективности.

Эксплуатационные компромиссы: контроль против объема

Хотя индукционный нагрев доминирует по сырьевой производительности, важно понимать эксплуатационные различия между двумя методами, чтобы обеспечить их соответствие вашим конкретным параметрам процесса.

Резистивный нагрев: приоритет точности

При испарении с резистивным нагревом в качестве основного источника тепла используется резистивная проволока.

Определяющей характеристикой этого метода является точный контроль температуры.

Поскольку генерация тепла является линейной и прямой, легче поддерживать точный, статический температурный профиль. Это может быть предпочтительнее в мелкомасштабных экспериментальных установках, где термическая стабильность важнее общего объема.

Индукционный нагрев: приоритет производительности

Испарение с индукционным нагревом контролируется путем регулировки частоты и мощности нагрева катушки.

Хотя это обеспечивает мощный нагрев, динамический характер расплавленного металла (из-за перемешивания) вносит более сложные переменные, чем в статичной резистивной печи.

Однако компромисс сильно склоняется в пользу индукционного нагрева для этого конкретного применения, поскольку преимущества расширения площади поверхности значительно перевешивают простоту резистивного нагрева.

Сделайте правильный выбор для своей цели

Выбор между этими двумя типами печей полностью зависит от того, ценит ли ваше предприятие строгую термическую точность или максимальный объем производства.

- Если ваш основной фокус — крупномасштабное производство: Выберите печь индукционного нагрева, чтобы использовать электромагнитное перемешивание и увеличить выход до 20 раз.

- Если ваш основной фокус — экспериментальная точность: Выберите печь резистивного нагрева, если ваш процесс требует статических, строго контролируемых температур вместо скорости сырого испарения.

В конечном итоге, для коммерческого производства ультрадисперсного порошка магния индукционный нагрев является отраслевым стандартом эффективности и масштабируемости.

Сводная таблица:

| Характеристика | Печь индукционного нагрева | Печь резистивного нагрева |

|---|---|---|

| Ключевой механизм | Электромагнитное перемешивание и формирование поверхности | Прямой, статический теплоперенос |

| Скорость испарения / Выход | Чрезвычайно высокий (до 20 раз выше при 0,02 МПа) | Стабильный, но ниже |

| Температурная однородность | Отличная (благодаря перемешиванию) | Хорошая (при точном контроле) |

| Основное преимущество | Максимальный объем производства и масштабируемость | Точный контроль температуры и стабильность |

| Идеальный сценарий использования | Промышленное, крупномасштабное производство | Мелкомасштабные, экспериментальные НИОКР |

Готовы максимизировать выход вашего производства ультрадисперсного порошка?

Для производителей, ориентированных на масштабируемость и эффективность, правильная технология печи имеет решающее значение. Передовые системы индукционного нагрева KINTEK спроектированы для обеспечения превосходных скоростей испарения и эффектов электромагнитного перемешивания, необходимых для крупномасштабного производства.

Позвольте нам помочь вам достичь ваших производственных целей. Наши эксперты будут работать с вами над выбором или настройкой решения для печи — будь то индукционная, муфельная, трубчатая, роторная или вакуумная — которое идеально соответствует требованиям вашего процесса.

Свяжитесь с KINTEL сегодня для индивидуальной консультации и узнайте, как наш опыт может трансформировать вашу производственную линию.

Визуальное руководство

Связанные товары

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 1700℃ Высокотемпературная лабораторная трубчатая печь с кварцевой или глиноземной трубкой

- Печь с управляемой атмосферой с сетчатым поясом Печь с инертной азотной атмосферой

- Печь для спекания и пайки с вакуумной термообработкой

- 1700℃ высокотемпературная муфельная печь для лаборатории

Люди также спрашивают

- Почему поддержание низкого вакуума необходимо при графитации с индукционным нагревом?

- Каковы преимущества индукционной печи? Достижение превосходной эффективности, контроля и чистоты

- Как электромагнитное перемешивание в индукционных плавильных печах с IGBT улучшает качество расплава? Достижение превосходной чистоты и однородности металла

- Что такое индукционная плавильная печь на IGBT-транзисторах? Достигайте более быстрого, чистого и эффективного плавления металла

- Каковы преимущества индукционных плавильных печей для повышения производительности? Преобразите свой рабочий процесс по производству металла

- В каких отраслях обычно используются вакуумные литейные печи и для каких целей? Откройте для себя ключевые области применения в аэрокосмической, медицинской и других отраслях

- Почему для сплавов Sm-Co-Fe используется водоохлаждаемый медный тигель? Обеспечение чистоты в вакуумных дуговых печах

- Какие будущие приложения могут выиграть от индукционной технологии? Откройте для себя производство нового поколения и зеленую энергетику