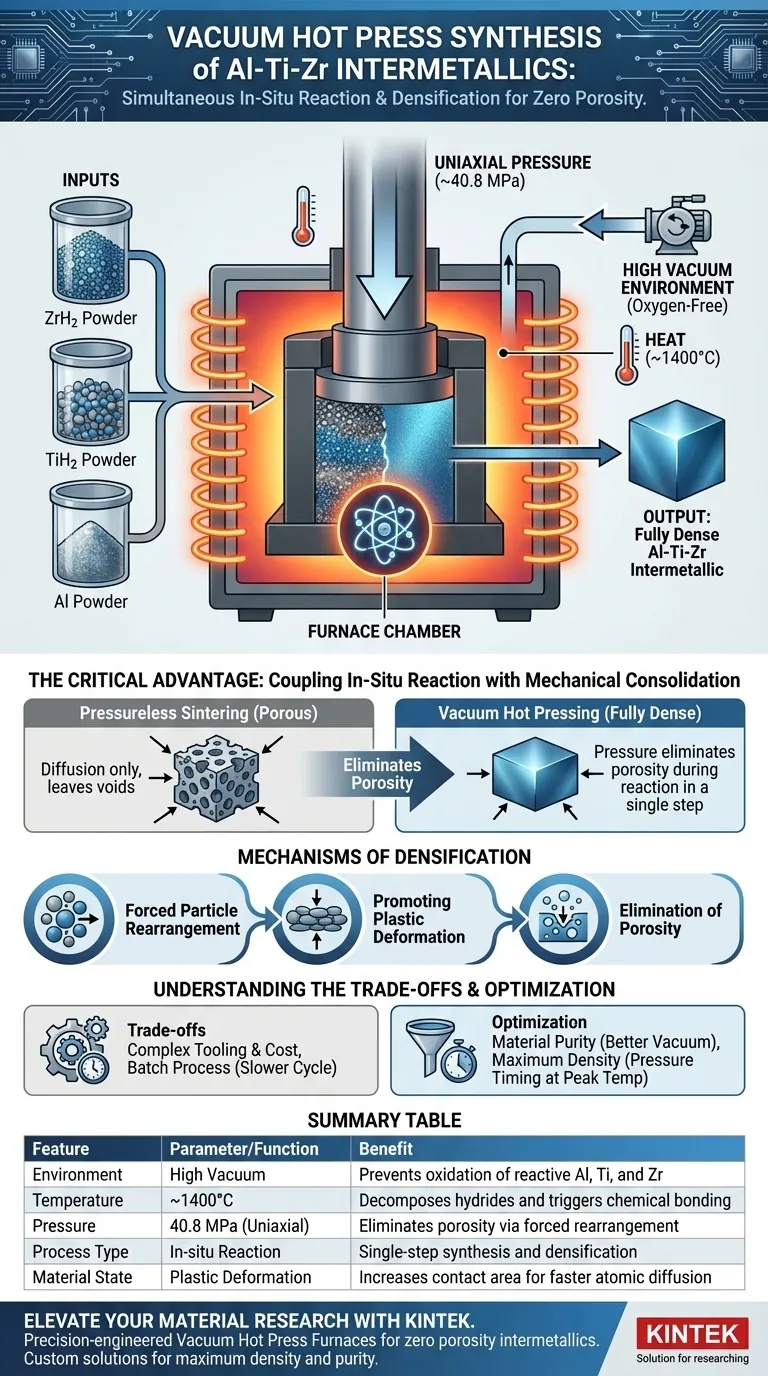

Печь для вакуумного горячего прессования способствует синтезу соединений Al-Ti-Zr, подвергая порошки-прекурсоры одновременному воздействию высокой тепловой энергии и одноосного механического давления в бескислородной среде. В частности, она нагревает порошки ZrH2, TiH2 и Al примерно до 1400°C для инициирования химических реакций, одновременно прикладывая давление около 40,8 МПа для механического уплотнения.

Ключевым преимуществом этой технологии является сочетание реакции in-situ с механическим уплотнением. Прикладывая давление *во время* фазы химического синтеза, печь устраняет пористость, которая естественным образом возникает во время реакции, получая полностью плотный материал за один этап.

Создание контролируемой реакционной среды

Необходимость вакуумной защиты

Алюминий, титан и цирконий — высокореактивные металлы с сильным сродством к кислороду.

Вакуумная атмосфера печи является первой линией защиты. Она удаляет кислород из камеры, эффективно предотвращая окисление металлических порошков во время этапа нагрева.

Инициирование реакций in-situ

Процесс использует гидридные порошки (ZrH2 и TiH2), смешанные с алюминием, а не чистые элементы.

Высокотемпературная среда (достигающая 1400°C) обеспечивает необходимую энергию активации для разложения этих гидридов. Это разложение высвобождает реакционноспособные металлические частицы, которые немедленно связываются с алюминием для синтеза целевого тройного интерметаллического соединения Al-Ti-Zr.

Механизмы уплотнения

Принудительное перераспределение частиц

При стандартном спекании уплотнение зависит от диффузии, которая может быть медленной и оставлять пустоты.

Вакуумное горячее прессование создает значительное механическое давление (например, 40,8 МПа). Эта физическая сила механически проталкивает частицы порошка друг мимо друга, заполняя большие межчастичные промежутки еще до начала диффузии.

Стимулирование пластической деформации

С повышением температуры предел текучести материала снижается.

Приложенное одноосное давление вызывает пластическую деформацию частиц в этих точках контакта. Эта деформация сплющивает частицы друг относительно друга, значительно увеличивая площадь контакта, доступную для атомной диффузии.

Устранение пористости

Химические реакции часто приводят к изменению объема, которое создает внутреннюю пористость.

Поддерживая высокое давление на протяжении всей фазы реакции, печь активно схлопывает эти пустоты по мере их образования. Это приводит к получению объемного материала с почти теоретической плотностью, что намного превосходит то, что может быть достигнуто при спекании без давления.

Понимание компромиссов

Сложность и стоимость оборудования

Хотя результаты превосходны, процесс требует сложной оснастки, обычно графитовых матриц, которые должны выдерживать как экстремальные температуры, так и высокое давление.

Это увеличивает эксплуатационные расходы и ограничивает геометрическую сложность деталей, которые можно производить, по сравнению со стандартным спеканием или литьем.

Ограничения времени цикла

Горячее прессование — это, по сути, периодический процесс.

Поскольку синтез и уплотнение происходят одновременно под давлением, система должна проходить полные циклы нагрева и охлаждения для каждой загрузки. Это, как правило, приводит к более низкой производительности по сравнению с печами непрерывного спекания.

Сделайте правильный выбор для вашей цели

Чтобы максимизировать эффективность вакуумного горячего прессования для соединений Al-Ti-Zr, согласуйте параметры процесса с вашими конкретными требованиями к материалу:

- Если ваш основной фокус — чистота материала: Убедитесь, что ваша вакуумная система способна поддерживать высокий уровень вакуума на протяжении всей фазы разложения гидридов, чтобы предотвратить геттерные эффекты.

- Если ваш основной фокус — максимальная плотность: Приоритезируйте время приложения давления (40,8 МПа) так, чтобы оно точно совпадало с пиковой температурой реакции (1400°C) для схлопывания пор, пока материал наиболее пластичен.

В конечном итоге, вакуумная печь горячего прессования является окончательным инструментом, когда целостность и плотность материала не могут быть скомпрометированы остаточной пористостью.

Сводная таблица:

| Характеристика | Параметр/Функция | Преимущество при синтезе |

|---|---|---|

| Среда | Высокий вакуум | Предотвращает окисление реакционноспособных Al, Ti и Zr |

| Температура | ~1400°C | Разлагает гидриды и инициирует химическое связывание |

| Давление | 40,8 МПа (одноосное) | Устраняет пористость за счет принудительного перераспределения частиц |

| Тип процесса | Реакция in-situ | Одноэтапный синтез и уплотнение |

| Состояние материала | Пластическая деформация | Увеличивает площадь контакта для более быстрой атомной диффузии |

Улучшите ваши материаловедческие исследования с KINTEK

Вы стремитесь синтезировать передовые интерметаллиды с нулевой пористостью? Прецизионно разработанные печи для вакуумного горячего прессования KINTEK обеспечивают максимальный контроль над тепловыми и механическими параметрами, необходимыми для сложных тройных соединений, таких как Al-Ti-Zr.

Опираясь на экспертные исследования и разработки и производство мирового класса, мы предлагаем полный спектр муфельных, трубчатых, роторных, вакуумных систем и систем CVD, все полностью настраиваемые в соответствии с вашими конкретными лабораторными или промышленными требованиями. Наши системы гарантируют, что ваши материалы каждый раз достигают максимальной плотности и чистоты.

Готовы оптимизировать ваш процесс синтеза? Свяжитесь с нашими техническими экспертами сегодня, чтобы обсудить индивидуальное высокотемпературное решение для ваших уникальных потребностей!

Визуальное руководство

Связанные товары

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- 9MPa воздушного давления вакуумной термообработки и спекания печь

- 600T вакуумный индукционный горячий пресс вакуумная термообработка и спекание печь

- 2200 ℃ Графитовая вакуумная печь для термообработки

Люди также спрашивают

- Что такое вакуумный пресс? Достижение идеальной ламинации и уплотнения без пустот

- Какую роль играет вакуумная горячая прессовая печь в уплотнении нанокомпозитов? Достижение почти теоретической плотности

- Каково назначение использования лабораторного гидравлического пресса для теллурида висмута? Оптимизация термоэлектрических зеленых тел

- Почему для вакуумного горячего прессования термоэлектрических сплавов выбирают высокопрочный графит? Эксперт по высоким температурам

- Почему вторичная обработка с использованием гидравлического пресса и спекательной печи необходима для композитов на основе алюминия?

- Какова роль вакуумной среды при спекании SiC/ZTA? Улучшение уплотнения и чистоты материала

- Почему вакуум необходим для горячего прессования TiAl/Ti6Al4V? Обеспечение высокоэффективного металлургического соединения

- Для чего используется горячее прессование? Изготовление плотных, высокоэффективных материалов