По сути, вакуумная печь работает путем удаления воздуха и других газов из герметичной камеры для создания вакуума. Затем она использует внутренние электрические нагревательные элементы для нагрева материала внутри. Этот двухэтапный процесс — эвакуация с последующим контролируемым нагревом — является ключевым, поскольку он предотвращает окисление и загрязнение, которые произошли бы, если бы материал нагревался в присутствии воздуха.

Стандартная печь нагревает материалы в атмосфере, что неизбежно вызывает поверхностные реакции, такие как окисление. Вакуумная печь решает эту фундаментальную проблему, сначала создавая первозданную среду без газа, что обеспечивает исключительно чистую и точную термическую обработку при экстремальных температурах.

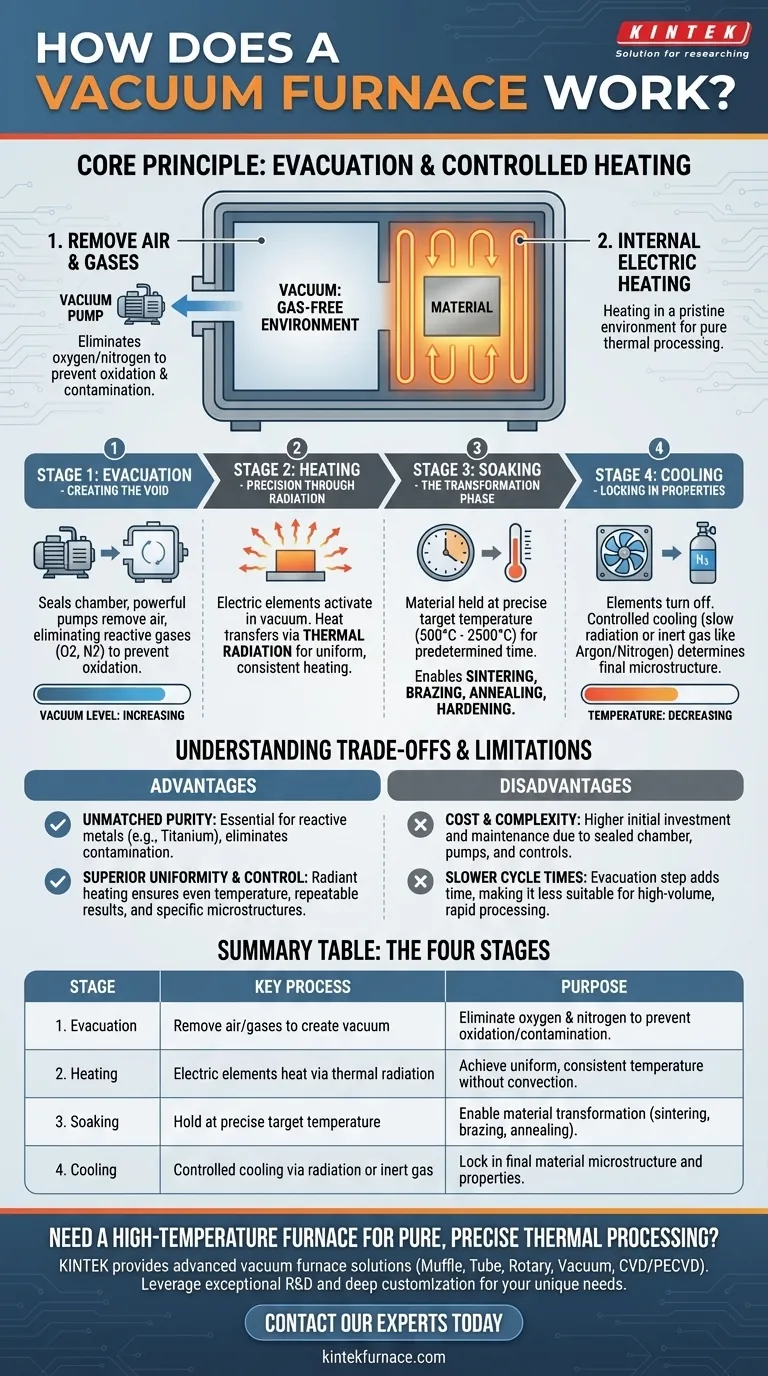

Четырехэтапный процесс вакуумного нагрева

Работа вакуумной печи заключается не только в нагреве; это тщательно срежиссированная последовательность, предназначенная для контроля среды и свойств материала от начала до конца.

Этап 1: Эвакуация — Создание пустоты

Процесс начинается с герметизации материала внутри камеры печи. Затем мощная вакуумная система, как правило, включающая один или несколько насосов, удаляет воздух.

Этот шаг имеет решающее значение, поскольку он устраняет реактивные газы, в основном кислород и азот. Удаляя их, печь предотвращает окисление, обесцвечивание и другие нежелательные химические реакции на поверхности материала.

Этап 2: Нагрев — Точность через излучение

После достижения необходимого уровня вакуума активируются электрические нагревательные элементы. Эти элементы, часто изготовленные из графита или тугоплавких металлов, окружают рабочую нагрузку, не касаясь ее.

В вакууме нет воздуха для передачи тепла посредством конвекции. Вместо этого тепло передается почти полностью через тепловое излучение. Этот метод обеспечивает очень равномерный и стабильный нагрев, поскольку энергия излучается от элементов к материалу со всех сторон.

Этап 3: Выдержка — Фаза трансформации

«Выдержка» — это фаза, в которой материал удерживается при определенной целевой температуре в течение заранее заданного периода времени. Температура, которая может варьироваться от 500°C до более чем 2500°C, точно регулируется системой управления печи.

Именно здесь происходит предполагаемая трансформация материала — такая как спекание, пайка, отжиг или закалка — в идеально контролируемой и чистой среде.

Этап 4: Охлаждение — Фиксация свойств

После фазы выдержки нагревательные элементы отключаются. Затем материал контролируемо охлаждается либо путем медленного излучения тепла, либо путем введения инертного газа, такого как аргон или азот, для ускорения процесса.

Скорость охлаждения так же важна, как и скорость нагрева, для определения конечной микроструктуры и физических свойств материала.

Понимание компромиссов и ограничений

Несмотря на свою мощность, вакуумная печь — это специализированный инструмент. Понимание присущих ей компромиссов является ключом к ее эффективному использованию.

Преимущество: Непревзойденная чистота

Основное преимущество — устранение загрязнений. Для реактивных металлов, таких как титан, или высокочистых сплавов, используемых в аэрокосмической промышленности и для медицинских имплантатов, нагрев в вакууме не просто выгоден — это часто единственный вариант.

Преимущество: Превосходная однородность и контроль

Лучистый нагрев в вакууме обеспечивает исключительно равномерное распределение температуры по детали. Эта однородность в сочетании с точным цифровым управлением позволяет получать высоковоспроизводимые результаты и создавать определенные, желаемые микроструктуры.

Недостаток: Стоимость и сложность

Вакуумные печи значительно сложнее и дороже своих атмосферных аналогов. Необходимость в герметичной камере, надежных вакуумных насосах и сложных системах управления увеличивает как первоначальные инвестиции, так и текущие расходы на техническое обслуживание.

Недостаток: Более длительное время цикла

Этап эвакуации добавляет время к каждому циклу. Откачка большого объема камеры до глубокого вакуума может быть длительным процессом, что делает вакуумные печи менее подходящими для высокообъемных, быстрых операций термообработки, где атмосферное загрязнение не является проблемой.

Выбор правильного решения для вашей цели

Выбор правильного термического процесса полностью зависит от вашего материала и желаемого результата.

- Если ваша основная цель — обработка реактивных металлов (таких как титан) или высокочистых материалов: Вакуумная печь необходима для предотвращения окисления и загрязнения, которые могут нарушить целостность материала.

- Если ваша основная цель — высокоточная пайка или спекание: Чистая среда и равномерный нагрев вакуумной печи обеспечивают прочные, не содержащие пустот соединения и плотные, однородные детали.

- Если ваша основная цель — недорогая объемная термообработка обычных сталей: Обычная атмосферная печь часто является более практичным и экономически эффективным решением, поскольку незначительное поверхностное окисление допустимо или может быть удалено позже.

В конечном счете, понимание функции вакуумной печи — это понимание силы контроля среды для достижения идеальной трансформации материала.

Сводная таблица:

| Этап | Ключевой процесс | Назначение |

|---|---|---|

| 1. Эвакуация | Удаление воздуха/газов для создания вакуума | Устранение кислорода и азота для предотвращения окисления/загрязнения |

| 2. Нагрев | Электрические элементы нагревают посредством теплового излучения | Достижение равномерной, стабильной температуры без конвекции |

| 3. Выдержка | Удержание при точной целевой температуре | Обеспечение трансформации материала (спекание, пайка, отжиг) |

| 4. Охлаждение | Контролируемое охлаждение посредством излучения или инертного газа | Фиксация конечной микроструктуры и свойств материала |

Нужна высокотемпературная печь для чистой, точной термической обработки?

Используя исключительные возможности НИОКР и собственное производство, KINTEK поставляет передовые вакуумные печные решения для различных лабораторий. Наша линейка продукции, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими сильными возможностями в области глубокой кастомизации для точного удовлетворения ваших уникальных экспериментальных требований по спеканию, пайке или отжигу высокочистых материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь идеальной трансформации материала.

Визуальное руководство

Связанные товары

- Вакуумная термообработанная печь для спекания с давлением для вакуумного спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

Люди также спрашивают

- Как вакуумные печи для спекания и отжига способствуют уплотнению магнитов NdFeB?

- Каковы преимущества печи для спекания с вакуумным горячим прессованием для редкоземельных медных композитов? Плотность и чистота

- Какова функция печи для вакуумного спекания в процессе SAGBD? Оптимизация магнитной коэрцитивной силы и производительности

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Какую роль играет печь для вакуумного горячего прессования в синтезе TiBw/TA15? Повышение эффективности композитов, полученных in-situ