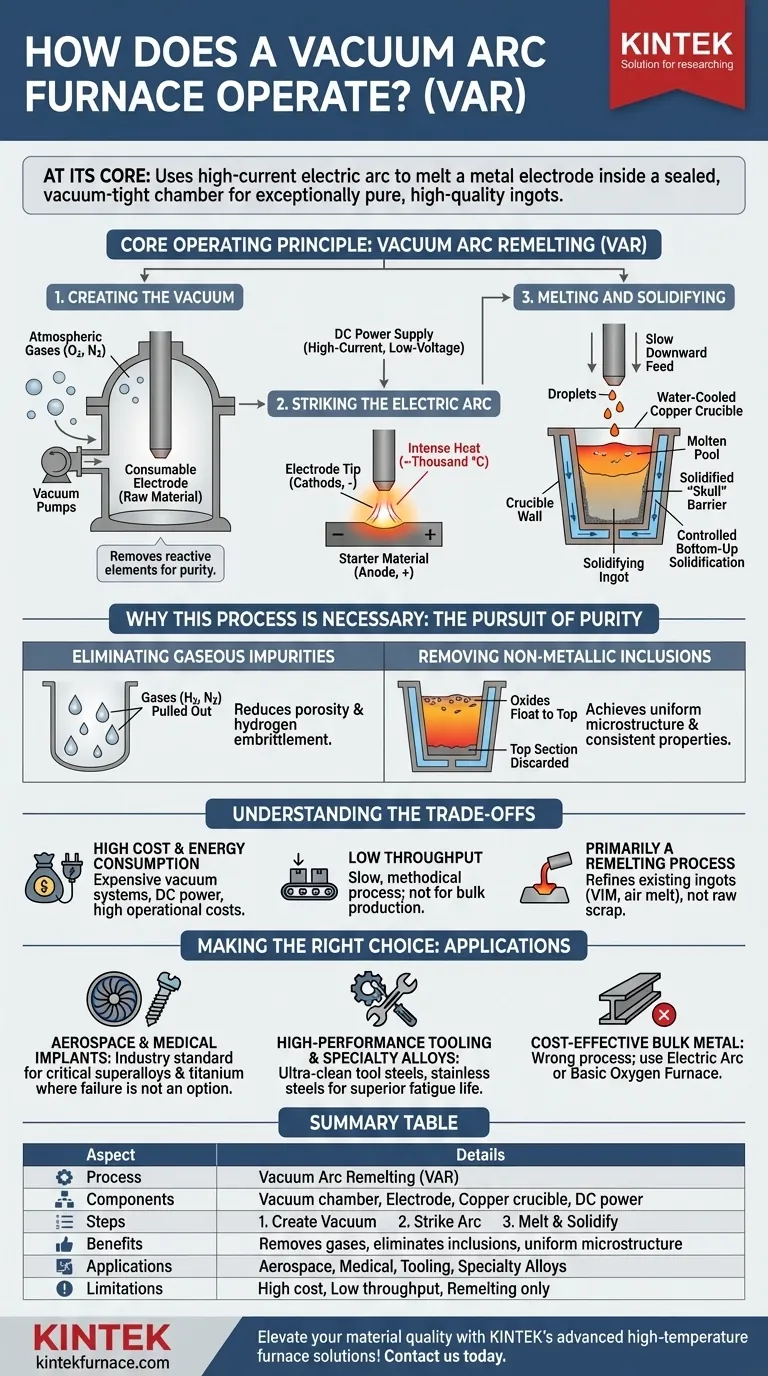

По своей сути, вакуумная дуговая печь использует сильноточную электрическую дугу для плавления металлического электрода внутри герметичной, вакуумно-плотной камеры. Интенсивный нагрев от дуги плавит материал, в то время как вакуум предотвращает его реакцию с атмосферными газами, такими как кислород и азот, что приводит к получению исключительно чистого, высококачественного конечного слитка.

Основная проблема, которую решает вакуумная дуговая печь, — это загрязнение материала. Сочетая интенсивную, локализованную энергию электрической дуги с чистотой вакуума, она очищает металлы до такого уровня чистоты и структурной целостности, который невозможно достичь в стандартной воздушной печи.

Основной принцип работы: дуга и вакуум

Работа представляет собой высококонтролируемый, многоступенчатый процесс, разработанный для максимальной очистки. Чаще всего его называют Вакуумно-дуговым переплавом (ВДП), что подчеркивает его роль в качестве вторичного процесса плавки для очистки.

Шаг 1: Создание вакуума

Процесс начинается с помещения исходного материала, сформированного в большой цилиндр, называемый расходуемым электродом, внутрь водоохлаждаемого медного тигля. Печь герметизируется, и система мощных насосов удаляет воздух и другие газы.

Создание этого вакуума является наиболее важным шагом для обеспечения чистоты. Он удаляет реактивные элементы, которые в противном случае образовали бы примеси, такие как оксиды и нитриды, в конечном продукте.

Шаг 2: Возбуждение электрической дуги

К печи подключается сильноточный источник постоянного тока низкого напряжения. Расходуемый электрод действует как отрицательный полюс (катод), а небольшое количество стартового материала на дне тигля — как положительный полюс (анод).

При подаче питания между кончиком электрода и основанием возбуждается электрическая дуга. Эта дуга генерирует огромное, сфокусированное тепло, часто достигающее нескольких тысяч градусов Цельсия.

Шаг 3: Плавление и затвердевание

Интенсивное тепло от дуги плавит кончик расходуемого электрода. Капли расплавленного металла падают с электрода в водоохлаждаемый медный тигель внизу.

По мере расходования электрода он медленно подается вниз для поддержания постоянного расстояния, или дугового зазора. Одновременно расплавленный металл в тигле охлаждается и затвердевает снизу вверх высококонтролируемым образом, создавая новый, очищенный слиток слой за слоем.

Роль водоохлаждаемого тигля

Тигель изготовлен из меди благодаря ее чрезвычайно высокой теплопроводности. Он агрессивно охлаждается водой, что приводит к мгновенному затвердеванию тонкого слоя расплавленного металла при контакте со стенкой тигля.

Эта "кожура" из затвердевшего металла действует как изолирующий барьер, предотвращая непосредственный контакт расплава с медным тиглем. Это блестяще спроектированное решение гарантирует, что конечный слиток не будет загрязнен самим материалом тигля.

Почему этот процесс необходим: Стремление к чистоте

Процесс ВДП — это не просто плавление металла; это активный процесс рафинирования, который принципиально улучшает качество материала.

Удаление газообразных примесей

По мере того как расплавленные капли падают сквозь вакуум, растворенные газы, такие как водород и азот, буквально вытягиваются из металла. Это значительно снижает риск пористости и водородного охрупчивания в конечном продукте.

Удаление неметаллических включений

В процессе создается неглубокий бассейн расплавленного металла на поверхности затвердевающего слитка. Менее плотные примеси, такие как оксиды, всплывают на поверхность этого расплавленного бассейна. По мере затвердевания слитка эти примеси выталкиваются вверх и концентрируются в самой верхней части, которая затем отрезается и выбрасывается.

Получение однородной микроструктуры

Медленное, направленное затвердевание снизу вверх приводит к получению слитка с очень однородной и предсказуемой зернистой структурой. Эта однородность необходима для достижения стабильных механических свойств, таких как высокая усталостная прочность и вязкость разрушения.

Понимание компромиссов

Хотя преимущества значительны, процесс ВДП не является универсальным решением. Он сопряжен с определенными проблемами и ограничениями.

Высокая стоимость и энергопотребление

Вакуумные дуговые печи дороги в строительстве, эксплуатации и обслуживании. Необходимые вакуумные системы, сильноточные источники постоянного тока и сложные системы управления способствуют высоким капитальным и эксплуатационным затратам.

Низкая производительность

По сравнению с первичными методами плавки, ВДП — это медленный, методичный процесс. Он разработан для качества, а не для количества, что делает его непригодным для массового производства товарных металлов.

В основном процесс переплавки

Как следует из названия "Вакуумно-дуговой переплав", это почти всегда вторичный этап. Вы не загружаете сырой лом в ВДП-печь. Вместо этого вы используете ее для рафинирования слитка, который уже был создан другим методом, например, вакуумной индукционной плавкой (ВИП) или даже стандартной воздушной плавкой.

Правильный выбор для вашей цели

Решение об использовании вакуумной дуговой печи полностью определяется требованиями к производительности конечного компонента.

- Если ваша основная задача — аэрокосмические компоненты или медицинские имплантаты: ВДП — это промышленный стандарт. Он необходим для производства суперсплавов на основе никеля и титановых сплавов, используемых в дисках турбин реактивных двигателей, планерах и биосовместимых имплантатах, где отказ материала недопустим.

- Если ваша основная задача — высокопроизводительный инструмент или специальные сплавы: ВДП используется для создания сверхчистых инструментальных сталей, нержавеющих сталей и других сплавов, требующих превосходной усталостной долговечности и исключительной чистоты.

- Если ваша основная задача — экономичное производство металлов в больших объемах: Это неправильный процесс. Стандартные методы, такие как электродуговая печь (на воздухе) или основной кислородный конвертер, гораздо более экономичны для конструкционной стали и других металлов общего назначения.

В конечном итоге, вакуумная дуговая печь — это прецизионный инструмент для рафинирования, используемый для превращения хороших металлов в исключительные материалы для самых требовательных применений в мире.

Сводная таблица:

| Аспект | Подробности |

|---|---|

| Название процесса | Вакуумно-дуговой переплав (ВДП) |

| Ключевые компоненты | Вакуумная камера, расходуемый электрод, водоохлаждаемый медный тигель, источник постоянного тока |

| Этапы работы | 1. Создание вакуума 2. Возбуждение электрической дуги 3. Плавление и затвердевание металла |

| Основные преимущества | Удаляет газообразные примеси, устраняет неметаллические включения, обеспечивает однородную микроструктуру |

| Идеальные применения | Аэрокосмические компоненты, медицинские имплантаты, высокопроизводительный инструмент, специальные сплавы |

| Ограничения | Высокая стоимость, низкая производительность, в основном процесс переплавки |

Повысьте качество своих материалов с помощью передовых высокотемпературных печных решений от KINTEK! Используя исключительные научно-исследовательские разработки и собственное производство, мы предоставляем различным лабораториям прецизионное оборудование, такое как вакуумные и атмосферные печи, системы CVD/PECVD и многое другое. Наша мощная возможность глубокой индивидуальной настройки гарантирует, что мы можем точно удовлетворить ваши уникальные экспериментальные требования к сверхчистым металлам в аэрокосмической, медицинской и специализированной сплавной промышленности. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши результаты исследований и производства!

Визуальное руководство

Связанные товары

- Вакуумная индукционная плавильная печь и дуговая плавильная печь

- Вакуумный горячий пресс печь машина нагретый вакуумный пресс

- Печь с регулируемой инертной азотной атмосферой 1700℃

- Вакуумная печь горячего прессования машина нагретая вакуумная печь трубки прессования

- Вращающаяся трубчатая печь с вакуумным уплотнением непрерывного действия

Люди также спрашивают

- Как технология вакуумной плавки способствует устойчивому развитию? Повышение долговечности и эффективности переработки

- Каковы основные области применения вакуумно-индукционной плавки? Важно для высокоэффективных металлов и сплавов

- Каковы некоторые распространенные области применения вакуумно-индукционной плавки и литья (ВИПЛи)? Жизненно важно для аэрокосмической, медицинской и ядерной отраслей

- Каковы основные функции печи вакуумно-индукционной плавки (VIM)? Оптимизация очистки суперсплава DD5

- Что такое технология вакуумно-дугового переплава и почему она важна? Достижение высокочистых металлов для критически важных применений