По своей сути, вакуумная печь для отжига уменьшает загрязнение, принципиально изменяя среду, в которой нагревается металл. Удаляя атмосферные газы, такие как кислород и азот, она предотвращает химические реакции — в основном окисление — которые загрязняют поверхность металла, что приводит к получению более чистой заготовки и устраняет необходимость во вторичных, загрязняющих процессах очистки.

Термин «загрязнение» в вакуумном отжиге относится не столько к выбросам, сколько к предотвращению поверхностного загрязнения самого материала. Создавая среду высокого вакуума, печь останавливает окисление и другие реакции до того, как они начнут проявляться.

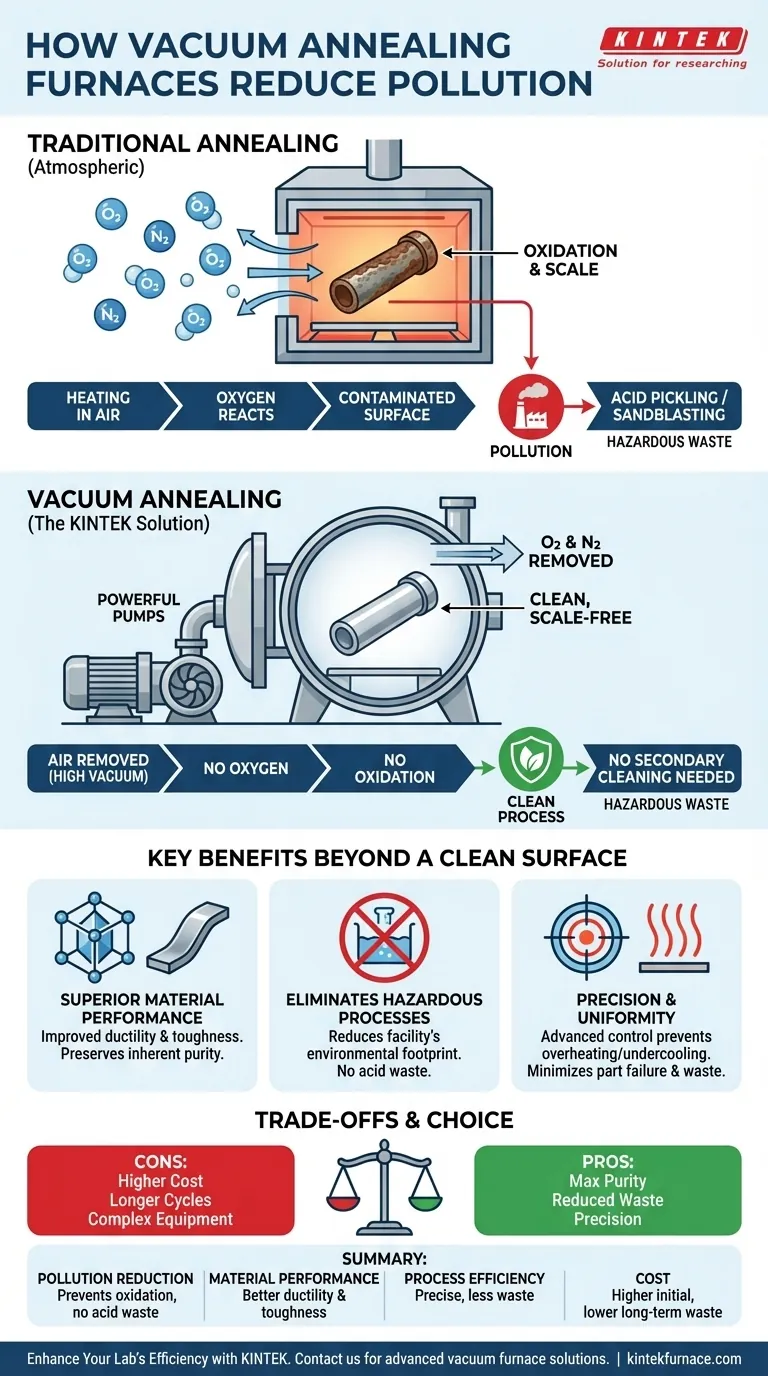

Основной принцип: удаление реактивной атмосферы

Чтобы понять преимущества вакуума, мы должны сначала понять, что происходит в традиционной печи. Основное новшество вакуумного отжига — это устранение основного источника загрязнения: самого воздуха.

Как работает традиционный отжиг

В стандартном процессе отжига металлическая деталь нагревается, выдерживается при определенной температуре, а затем охлаждается. При выполнении этого процесса в присутствии воздуха кислород активно реагирует с горячей поверхностью металла, образуя слой оксидной окалины.

Этот оксидный слой является формой загрязнения, которая ухудшает качество поверхности и может негативно повлиять на свойства материала.

Роль вакуума

Вакуумная печь для отжига сначала герметизирует заготовку в изолированной камере, а затем использует мощные насосы для удаления воздуха, создавая среду высокого вакуума.

Этот процесс удаляет реактивные элементы — в основном кислород и азот — которые в противном случае взаимодействовали бы с материалом при высоких температурах. Затем заготовка нагревается и охлаждается в этом контролируемом, инертном пространстве.

Предотвращение окисления и загрязнения

При отсутствии кислорода окисление просто не может произойти. Поверхность металла остается чистой, яркой и незагрязненной на протяжении всего цикла нагрева и охлаждения.

Это напрямую сохраняет присущую материалу чистоту и эксплуатационные характеристики, поскольку поверхность не изменяется нежелательными химическими реакциями.

Преимущества, выходящие за рамки более чистой поверхности

Предотвращение загрязнения поверхности оказывает глубокое влияние на конечный продукт, улучшая не только его внешний вид, но и его фундаментальные механические свойства. Этот контроль процесса также сокращает отходы от вторичных операций.

Превосходные эксплуатационные характеристики материала

Работа в вакууме позволяет эффективно снимать напряжения и проводить рекристаллизацию. Результатом является улучшенная кристаллическая структура, которая повышает пластичность (ковкость) и вязкость материала.

Эта чистая технологическая среда гарантирует, что повышение производительности от отжига не будет скомпрометировано поверхностными примесями.

Устранение опасных вторичных процессов

Поскольку детали выходят из вакуумной печи чистыми и без окалины, это часто устраняет необходимость в послеотжиговых этапах очистки, таких как пескоструйная обработка или травление кислотой.

Эти вторичные процессы сами по себе являются значительными источниками загрязнения, а кислотные ванны создают опасные химические отходы. Производя чистую деталь напрямую, вакуумная печь косвенно уменьшает общий экологический след предприятия.

Точность и однородность

Усовершенствованные системы контроля температуры обеспечивают чрезвычайно точный и равномерный нагрев внутри вакуумной камеры. Это предотвращает перегрев или недогрев, гарантируя, что каждая деталь в партии получит одинаковую обработку.

Эта высокая степень повторяемости минимизирует отказы деталей и потери материала, способствуя более эффективной и менее расточительной работе.

Понимание компромиссов

Хотя вакуумный отжиг очень эффективен, он не является выбором по умолчанию для каждого применения. Технология включает в себя специфические компромиссы в стоимости, сложности и времени цикла, которые необходимо учитывать.

Затраты на оборудование и эксплуатацию

Вакуумные печи — это сложные машины, включающие герметичные камеры, мощные насосные системы и сложное управление. Это приводит к более высоким первоначальным инвестициям и потенциально более высоким затратам на обслуживание по сравнению с более простыми атмосферными печами.

Время цикла и производительность

Достижение высокого вакуума до начала цикла нагрева увеличивает общее время процесса. Для крупносерийных деталей с низкой рентабельностью это более длительное время цикла может повлиять на общую производительность.

Пригодность применения

Для материалов, для которых поверхностное окисление не является критической проблемой, или для применений, где последующий этап механической обработки в любом случае удалит внешнюю поверхность, дополнительные расходы на вакуумную обработку могут быть неоправданными.

Правильный выбор для вашей цели

Выбор правильного процесса отжига требует согласования возможностей технологии с наиболее важным результатом вашего проекта.

- Если ваша основная цель — максимальная чистота материала и безупречная чистота поверхности: вакуумный отжиг — это окончательный выбор, поскольку это единственный способ полностью предотвратить окисление.

- Если ваша основная цель — сокращение опасных отходов от постобработки: вакуумный отжиг очень эффективен, поскольку он производит чистую деталь, которая не требует вторичной кислотной очистки.

- Если ваша основная цель — экономичное снятие напряжений для некритических компонентов: традиционный атмосферный отжиг может обеспечить более экономичное решение, если качество поверхности не является главным приоритетом.

В конечном итоге, выбор вакуумной печи — это решение приоритезировать целостность материала и чистоту процесса с самого начала.

Сводная таблица:

| Аспект | Ключевое преимущество |

|---|---|

| Снижение загрязнения | Предотвращает окисление и устраняет необходимость во вторичных процессах очистки, таких как кислотное травление, сокращая опасные отходы |

| Характеристики материала | Улучшает пластичность и вязкость, поддерживая чистоту поверхности и улучшая кристаллическую структуру |

| Эффективность процесса | Обеспечивает точный контроль температуры и однородность, минимизируя отказы деталей и потери материала |

| Соображения стоимости | Более высокие первоначальные инвестиции, но снижает долгосрочные затраты на отходы и вторичную обработку |

Готовы повысить эффективность вашей лаборатории с помощью безотходного отжига? Используя исключительные научно-исследовательские разработки и собственное производство, KINTEK предоставляет различным лабораториям передовые высокотемпературные печи. Наша линейка продуктов, включающая муфельные, трубчатые, роторные печи, вакуумные и атмосферные печи, а также системы CVD/PECVD, дополняется нашими возможностями глубокой индивидуализации для точного удовлетворения уникальных экспериментальных требований. Свяжитесь с нами сегодня, чтобы обсудить, как наши вакуумные печи для отжига могут обеспечить превосходную чистоту материала и снизить воздействие на окружающую среду для ваших конкретных применений!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- 2200 ℃ Вакуумная печь для термообработки и спекания вольфрама

- 2200 ℃ Графитовая вакуумная печь для термообработки

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с регулируемой инертной азотной атмосферой 1700℃

Люди также спрашивают

- Почему вакуумная среда необходима для спекания титана? Обеспечение высокой чистоты и устранение хрупкости

- Каковы преимущества использования высокотемпературной вакуумной печи для отжига нанокристаллов ZnSeO3?

- Какую роль играет высокотемпературная вакуумная печь для термообработки в постобработке TBC? Улучшение адгезии покрытия

- Почему для спекания композитов Cu/Ti3SiC2/C/MWCNTs необходима среда высокого вакуума? Достижение чистоты материала

- Как сверхнизкое содержание кислорода в среде вакуумного спекания влияет на титановые композиты? Разблокируйте расширенный контроль фаз